刀具制造业正在以前所未有的速度进行自动化升级。这种世界性的新趋势主要由几个因素共同驱动 —— 劳动力短缺,劳动力成本增加,最大化正常运行时间和对24/7连续生产的需求,以及客户要求更短的交货时间。

随着现代数控技术的快速发展,设备和加工零件品种的呈多元化。由于生产加工的实际应用需要,大量的刀具频繁地使用在刀具库以及机床之间流动交换。随着刀具在数量和种类上急剧增加,生产车间各种类型及规格的标准和非标准刀具并存,大量刀具频繁地在刀具库房与机床、机床设备之间流动和交换。现在的刀具制造企业需要比以往任何时候都更加灵活和反应迅速。

2010年起,Schunk(德国雄克公司)在常务董事Christian Schunk的带领下开始制造切削刀具,之后在这一领域里持续发展。现在,刀具业务的营业额已占比60%,涉猎汽车、航空航天、模具和医疗等各个行业。此外,雄克公司还提供专业的修磨服务,包括刃口处理和自主的SCHUNK专业涂层设施提供的刀具涂层处理业务。

RFID技术让Schunk降低了成本并提高了运营效率

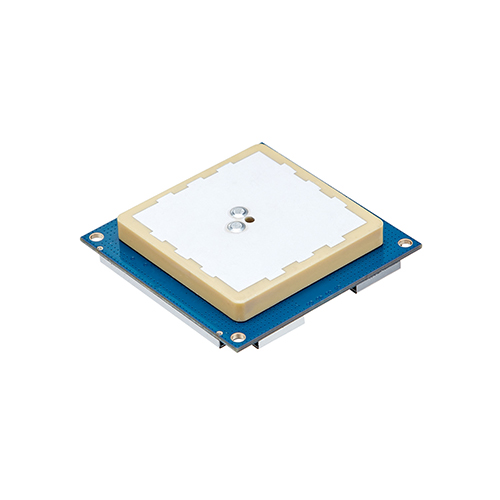

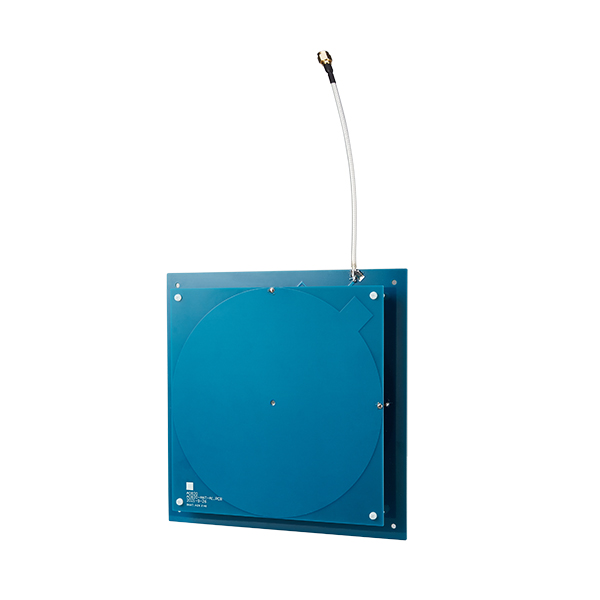

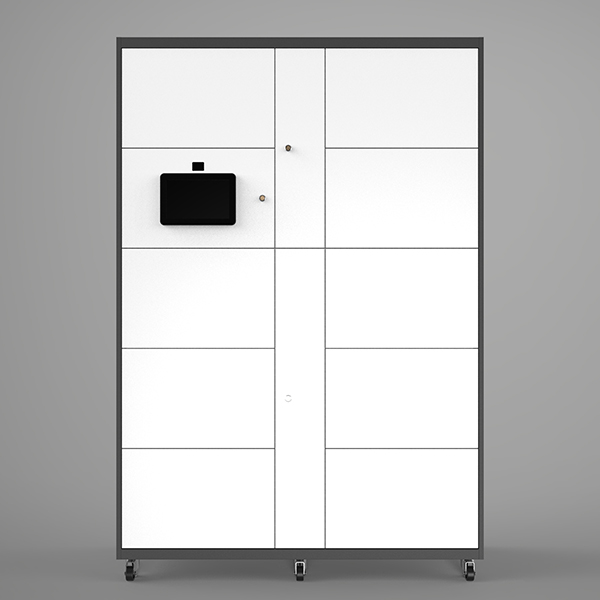

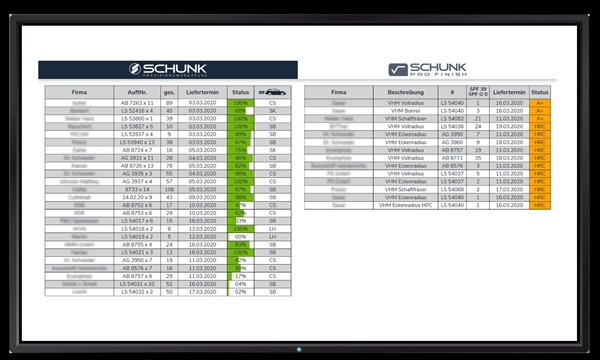

为了实现混合多个刀具批次和多个作业,Christian Schunk开发了自己的存储系统,将一个客户订购的所有刀具分类到一个通用的刀具盘上。刀具盘上有一个标签和一个条形码,包含所有相关的生产信息,如刀具类型、刀具数量、出货日期和其他相关数据,完成订单后根据这些数据对刀具进行再分类。

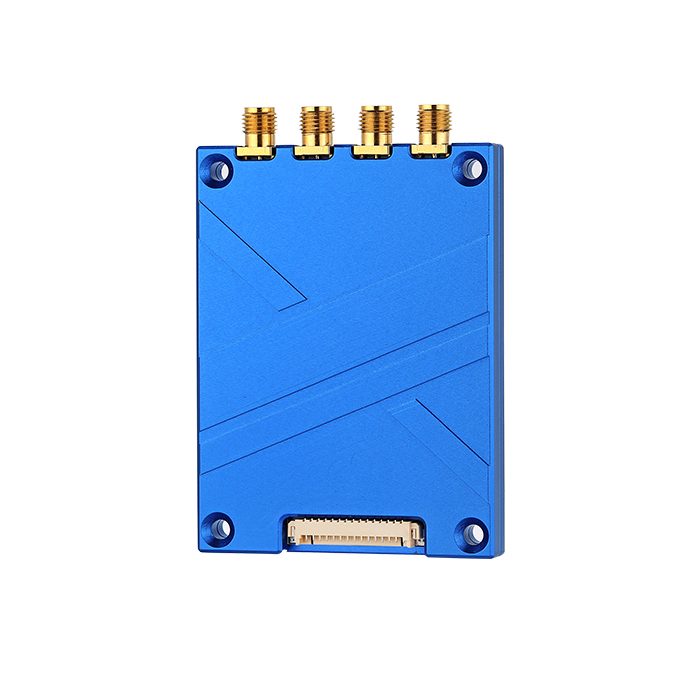

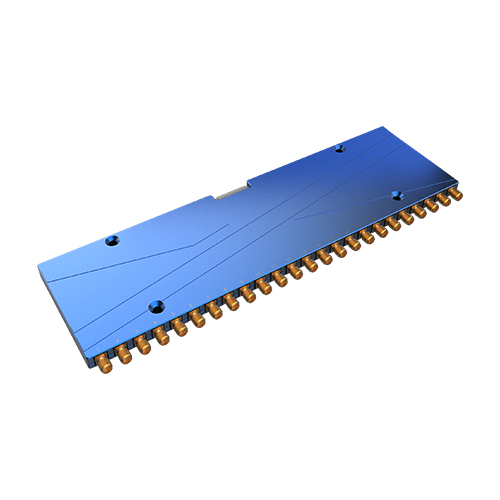

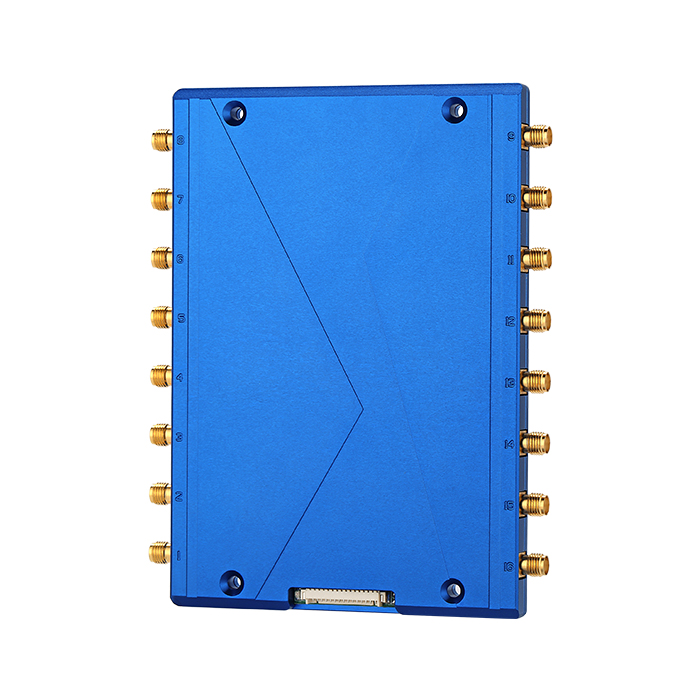

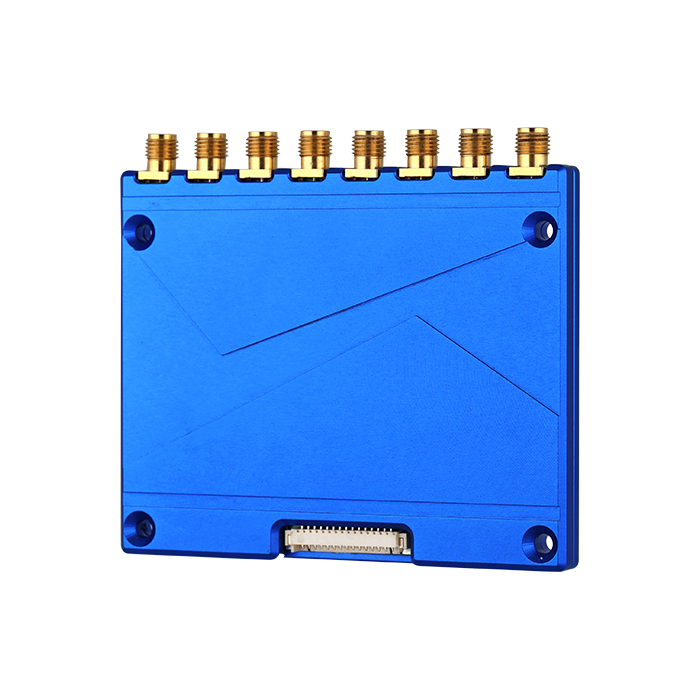

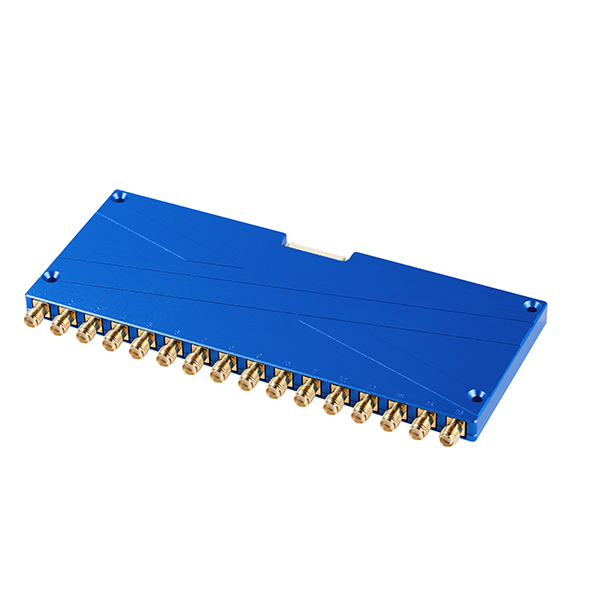

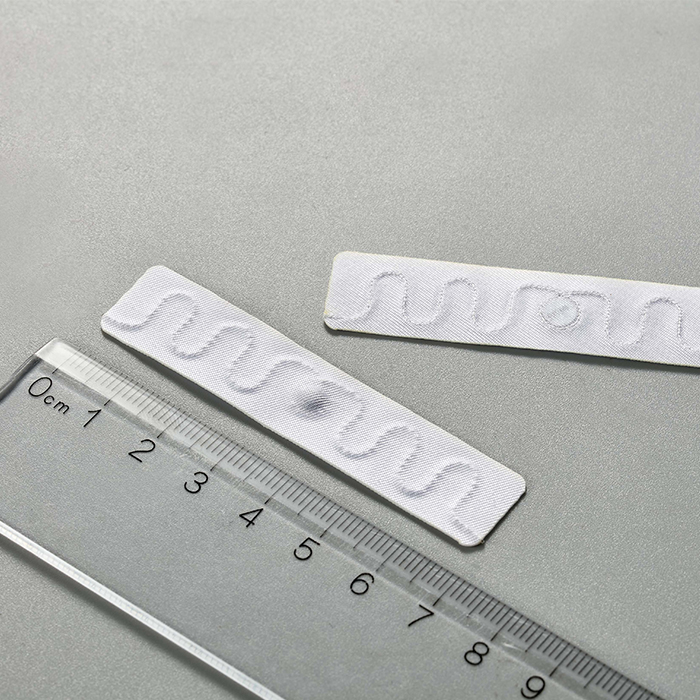

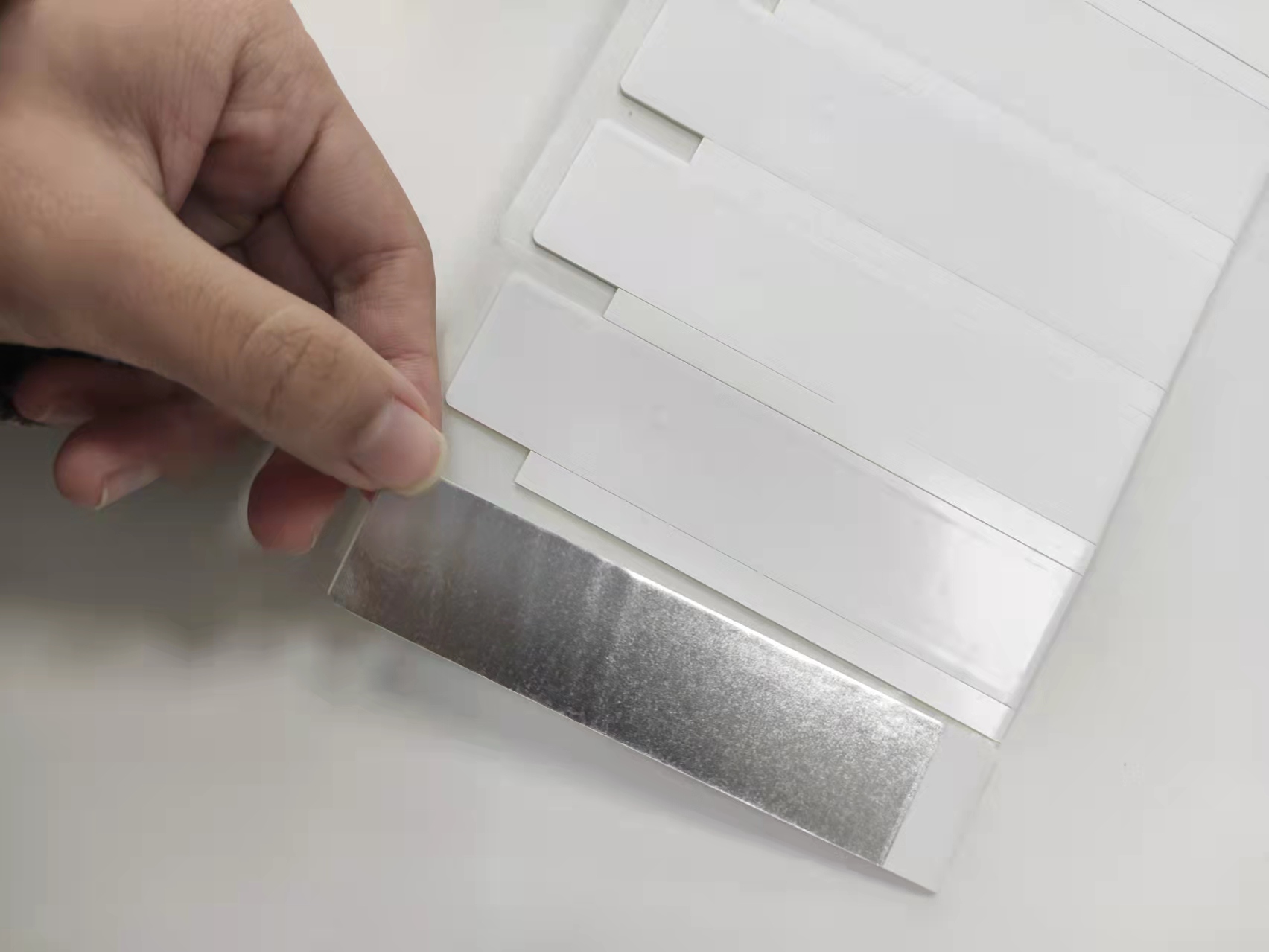

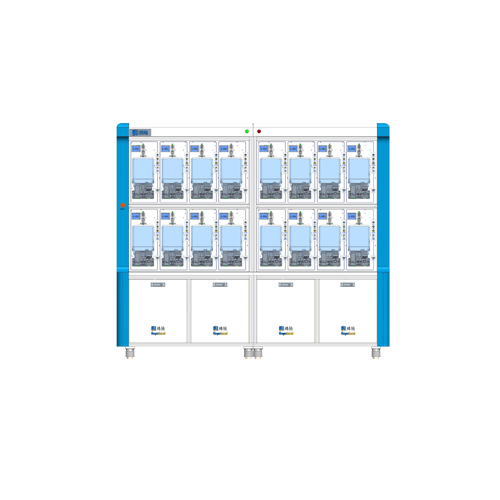

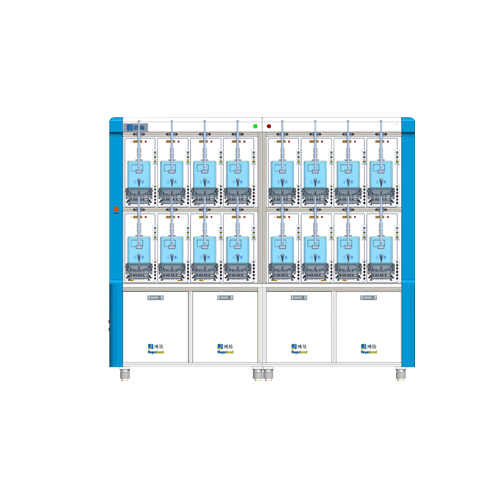

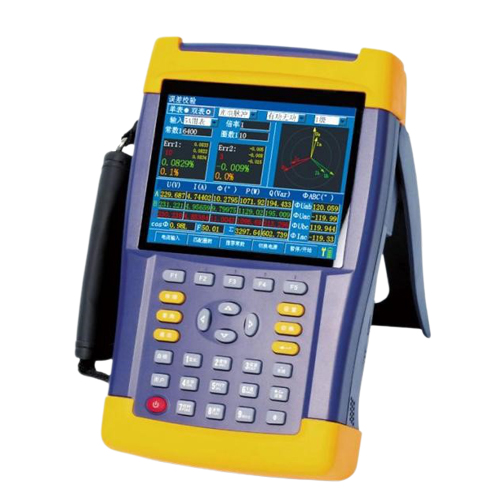

RFID系统可以根据生产需要而不是根据客户订单对刀具进行分类。在专用编程工作站准备修磨时,可以混合来自不同客户不同订单的任意数量和任意类型的刀具。工作站评估每把刀具,由熟练的操作员选择和修改所需的磨削程序。然后将磨削程序编码到RFID刀具托架上,再将刀具托架连同刀具一起放置在磨床的托盘中。每个RFID刀具托架都有客户名称和工作编号,磨削后很容易找到原始客户订单。

刀具修磨后,RFID工业级读写器读取RFID标签信息并将其返回到原始客户订单中。 RFID刀具托架回到存储区,将来用于其他操作。在生产过程中,通过扫描RFID标签进行刀具磨削文件加载。自动执行所有磨削参数、更换所需的砂轮组或夹头。

Christian Schunk强调要将磨床使用率最大化。装载好的刀具托盘优化了整个生产过程,使用混批上料提高了生产率并缩短了循环时间。混批上料行之有效,Schunk以往是按照客户订单规划工作的,把一个客户的所有直径的刀具都放在一起上料——现在他们已经实现了完全不依赖订单的混批上料系统。

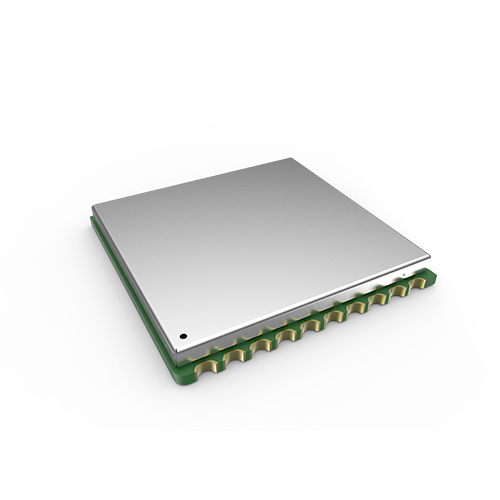

使用RFID技术,在编程工作站中记录所需的信息,完成刀具与RFID标签匹配。刀具和RFID刀架一起上料到磨床上,磨床扫描RFID并自动调用磨削程序,设置所有磨削参数,加载正确的砂轮组。如果需要更换夹头,磨床将自动执行夹头更换。当刀具在磨床内上料或磨削时,RFID储存在交换站上。RFID解决方案意味着客户可以为每个刀具创建单独的程序,将刀具混合上料到托盘中。如果有急需,还可以即时将托盘内的刀具更换为所需刀具。

RFID技术是用于中小批量刀具修磨、制造的理想的工艺方法。RFID技术增加了刀具编程、自动上料的灵活性;可以混合批次生产刀具;RFID技术还可以通过工作卡与ERP系统连接;无需操作者针对料盘中的特定刀具做特定编程。

(图文来源于ANCA,侵删)