随着我国经济的发展,企业单位产生的危险废物也越来越多,对生态环境和居住环境给人民群众的身体造成了严重的隐患。而随着危险废物的物资种类的不断增加,物资的分类、回收、填埋、销毁处理等信息的剧增,以至于危险废物的管理更加复杂和多样化。

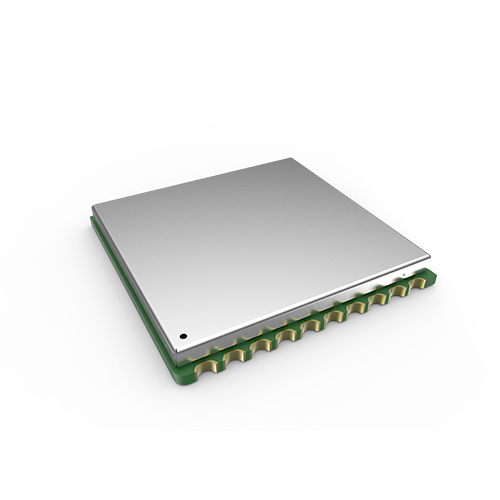

在危险废物管理系统中加入RFID技术,让系统在数字化和信息化的基础上提高危险废物管理水平成为可能。基于RFID技术的危险废物管理,提高了危险废物的集中、高效、安全处理,实现了系统的自动化、信息化及规范化作业流程监控管理提供了依据,使平面管理转化为立体化管理提供了可能。

危险废物的人员、车辆的管理

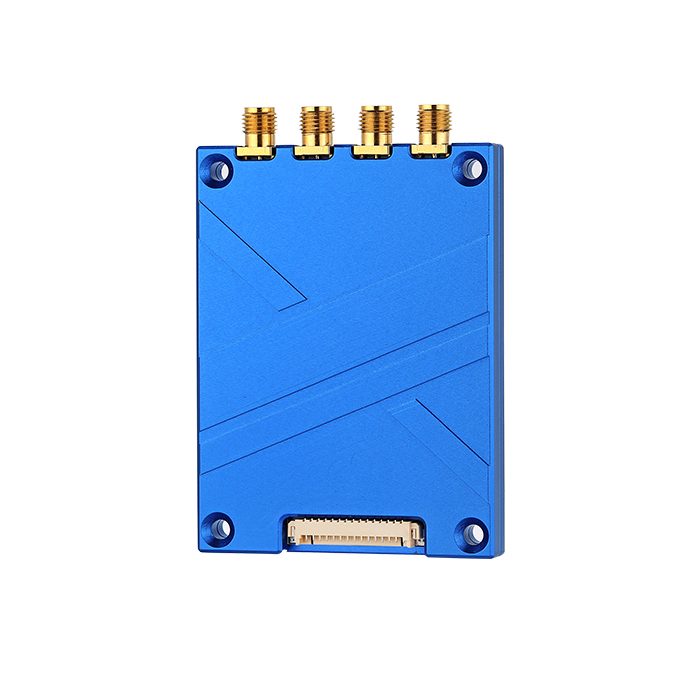

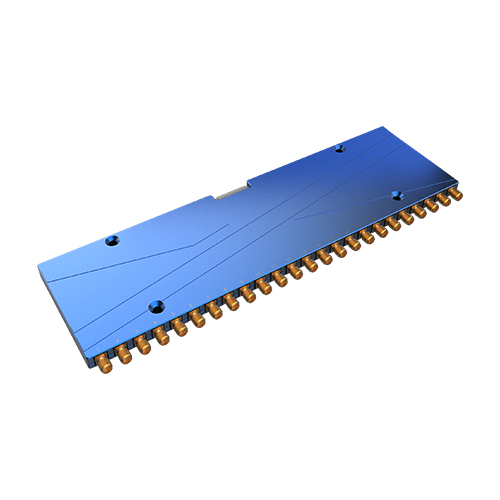

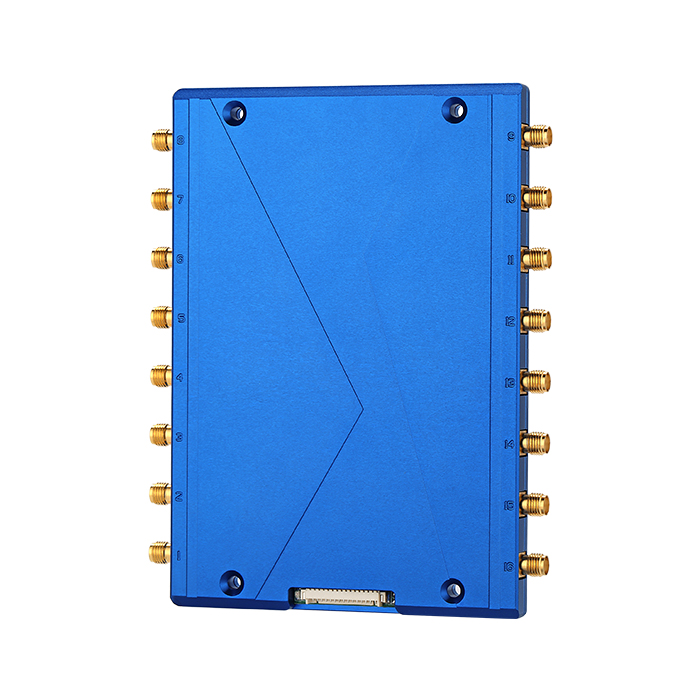

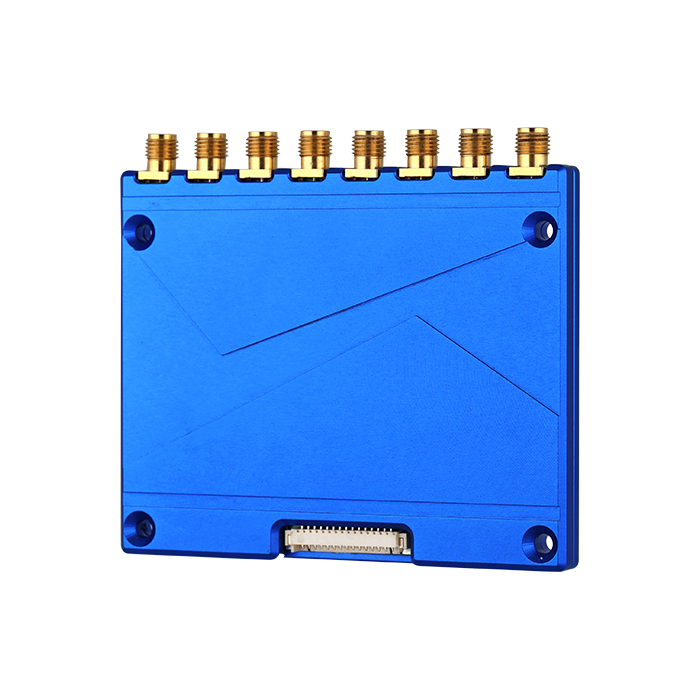

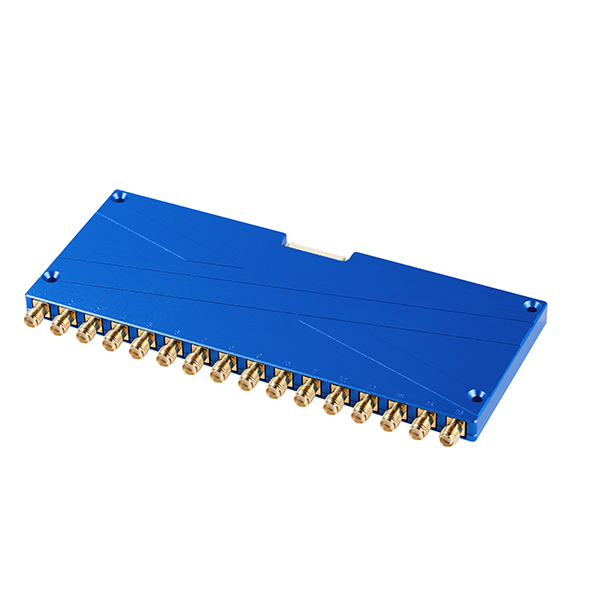

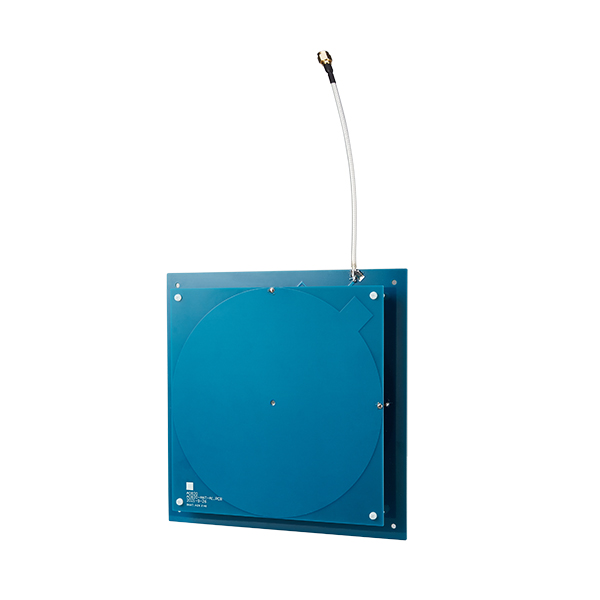

首先,将超高频固定式读写器分别安装于人员和车辆进出的大门处。特殊人员外出需在系统走申请流程,通过后给该人员发放RFID电子标签,进出大门时,读写器读到该电子标签,于后台数据信息进行匹配,匹配出错还在大门的LED显示屏中显示出错信息,匹配无误则直接放行。而车辆的管理需要在车辆上安装车辆电子标签,通过读写器的识别可以实现对车辆的(编号、使用部门、维修记录)等信息的统一管理。

危险废物的仓库出入库管理

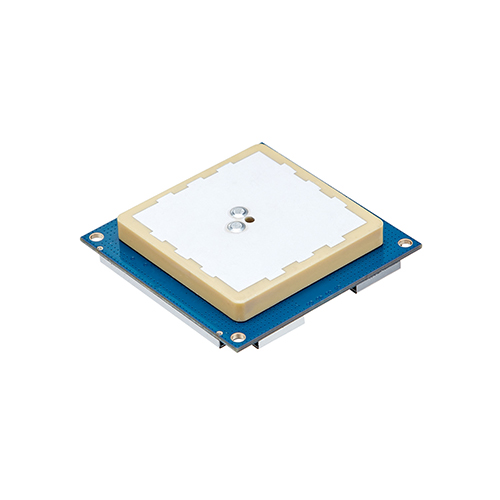

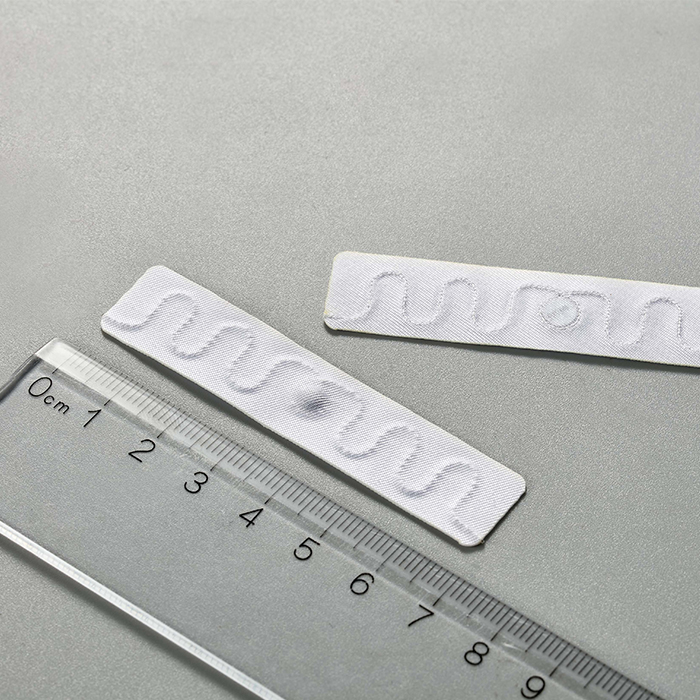

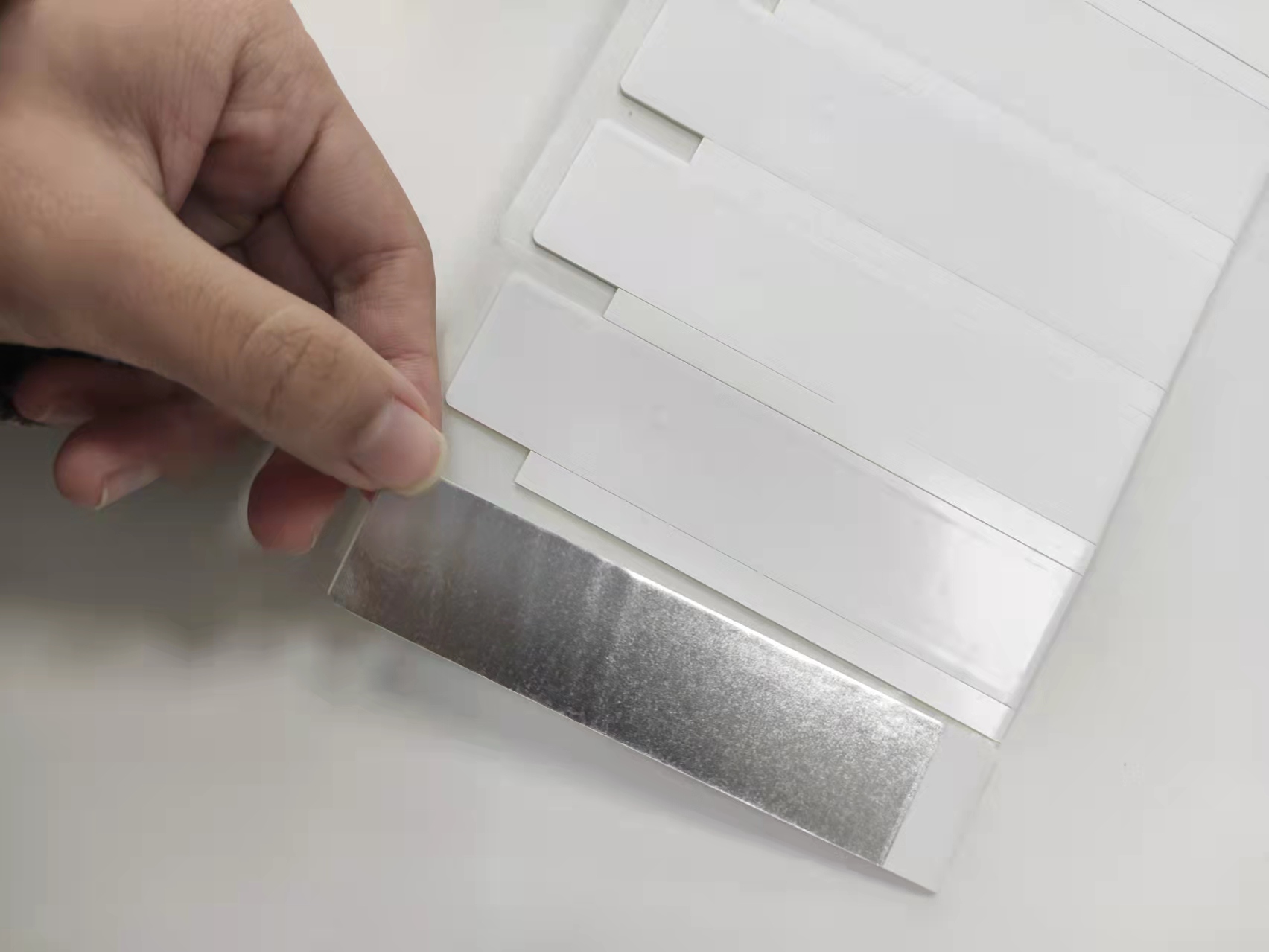

在危险废物处理中心在接收到危险废物后,需核对清单,确定接收物品的明细,再查验包装是否密封无泄漏,有无粘贴标签且填写规范。在确定无误后,后台系统将根据危险废物信息打印标签,并粘贴于危险品上。之后危险废物将被装载至托盘上,并等待入库。

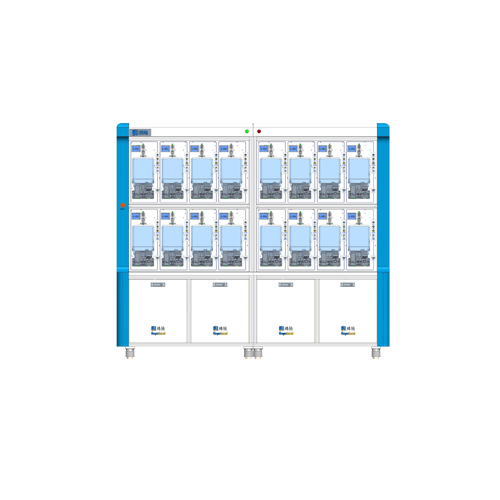

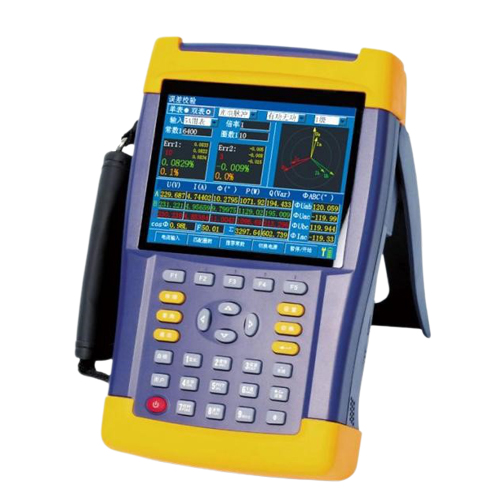

这时,工作人员通过手持设备扫描危险品标签和托盘RFID电子标签将标签信息关联绑定后上传到后台。在系统生成入库任务后,并同时将任务下发至智能叉车。智能叉车由叉车工控电脑终端和RFID扫描设备构成。叉车工控电脑可以直接接收后台系统下发的入库任务,并引导叉车司机前往指定的装卸点进行危险品装运。在叉车到达装卸点装运危险品时,叉车上的RFID读写设备将读取到托盘电子标签信息,并通过查询后台数据系统,明确正在转运的危险品信息,并按系统后台指令,运往指定的仓库和指定的放置区域。

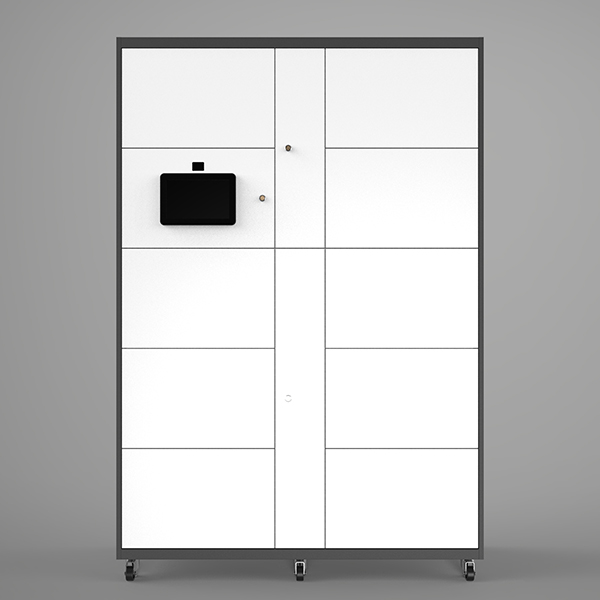

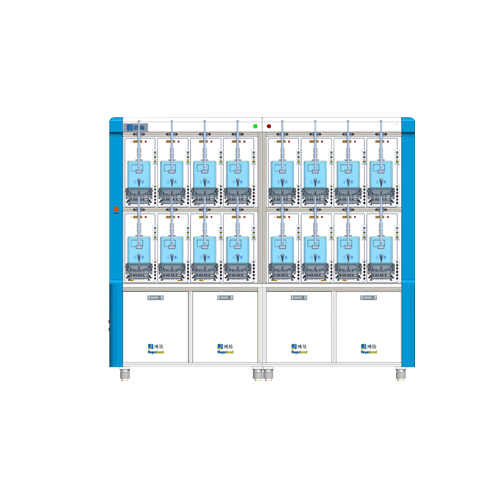

在仓库门口安装超高频通道门禁,当叉车进入仓库时,叉车RFID扫描库位位置标签信息,将首先进行仓库信息的匹配,如是对应仓库,将引导叉车司机前往指定货位;如不是对应仓库,将及时预警,提醒叉车司机前往正确的仓库位。

叉车司机到达指引的货架后,将进行卸货,在卸货过程中,叉车上的RFID读写设备识别货架位置标签,将核对货架信息是否正确,如正常将完成入库操作并将信息反馈给后台,及时更新库存信息;如不正确,将报警提示,引导叉车司机前往指定的货架位置。

通过RFID技术在入库环节的应用,将帮助危险废物处理中心严格危险品的按类存放,一货一位,提高入库效率,避免人为失误造成的错摆错放,最大限度的保障危险品存放安全。

RFID技术的引入将充分利用其电子标签的唯一性、远距离识别、环境耐受能力强及多标签同时识别等特点,构建了立体化管理的危险废物管理系统,实现对危险废物的人员、车辆以及仓库出入库的管理,降低了人工管理容易出现的出错率,提高了工作人员的工作效率。

(部分图文来源于网络,侵删)