之前,工厂内物料搬运在尚未导入自动化以前,需要透过人力往来搬运,但该看似重复性且简单的动作,却因其没有生产效益却又必须配置一定的人力,而被视为整个生产流程中最没有价值的部分。

因此,工研院机械与机电系统研究所某研究员指出,未来当自驾车技术规模化后,在应用领域中便将以货柜与运输产业为优先导入对象,而在工厂内则透过如无人搬运车(AGV)取代传统人为操作的叉车,一方面降低对人力的依赖,另一方面则是提升产能和生产效率。

对AGV小车来说,除了需定时充电或更换电池之外,几乎不需要休息,实现近乎24小时的作业,已成为目前管理者在工厂内执行物料搬运时所惯用的自动化设备,但随著产线扩充,如何完善工厂中的物流系统对于业者来说也是值得思考的。

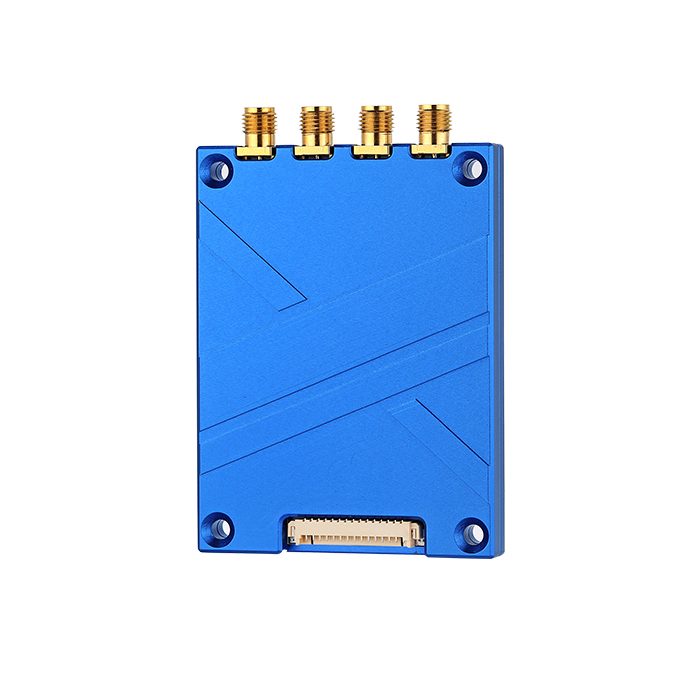

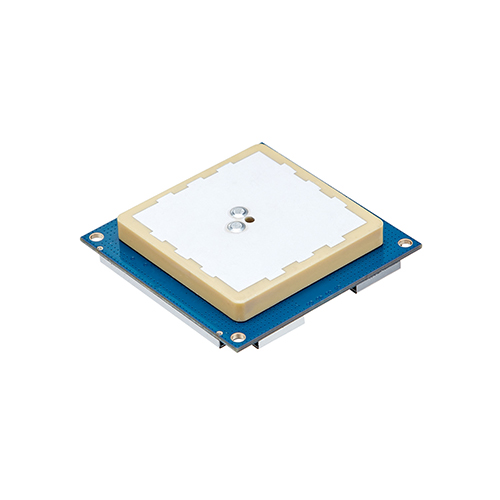

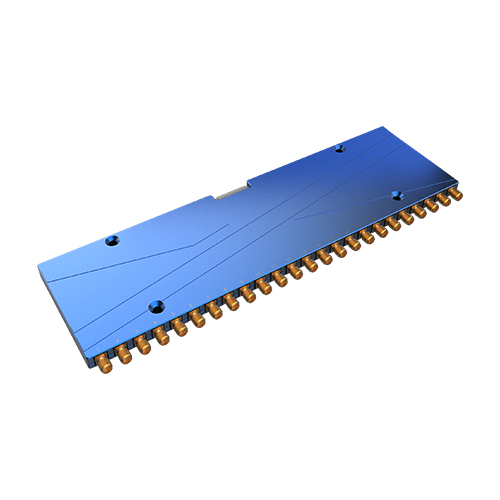

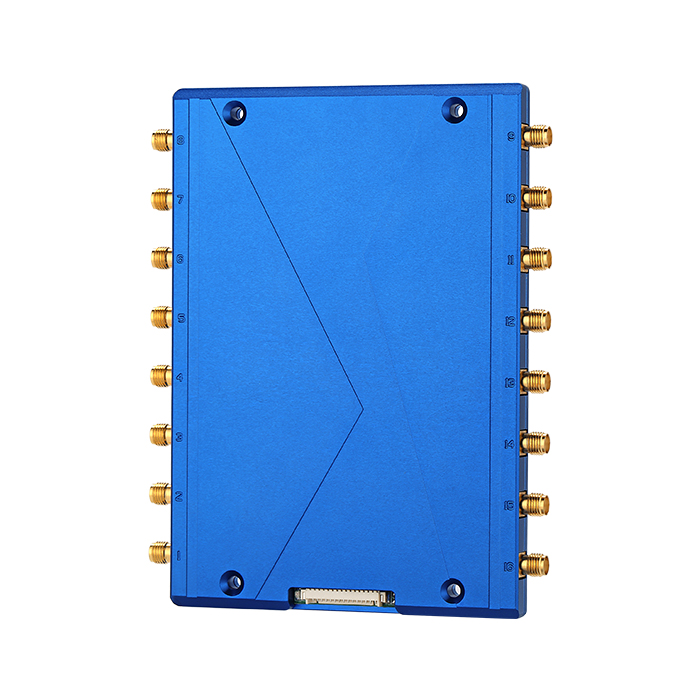

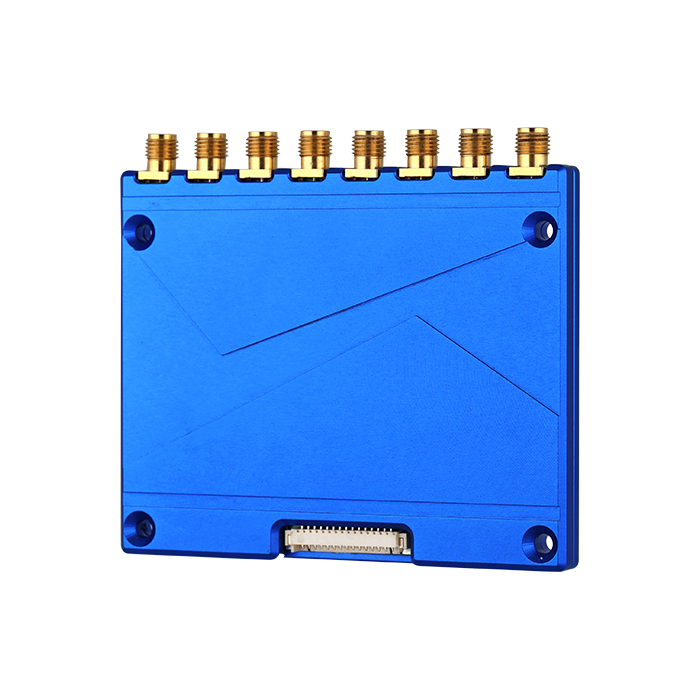

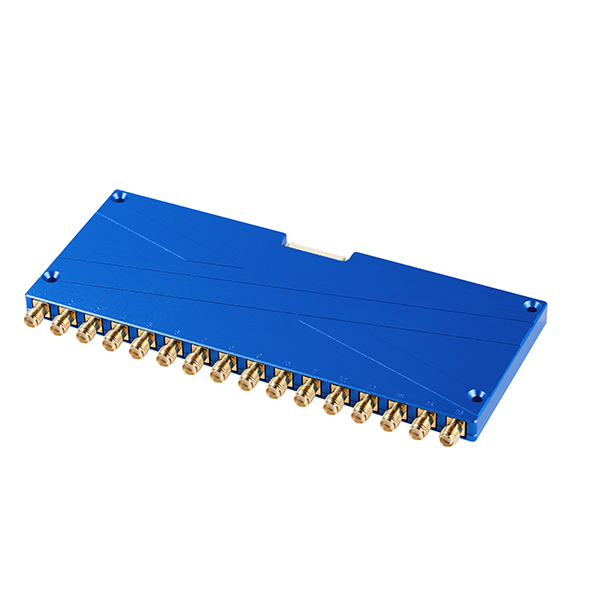

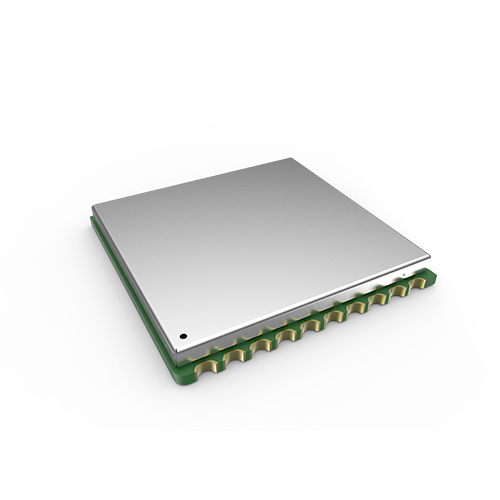

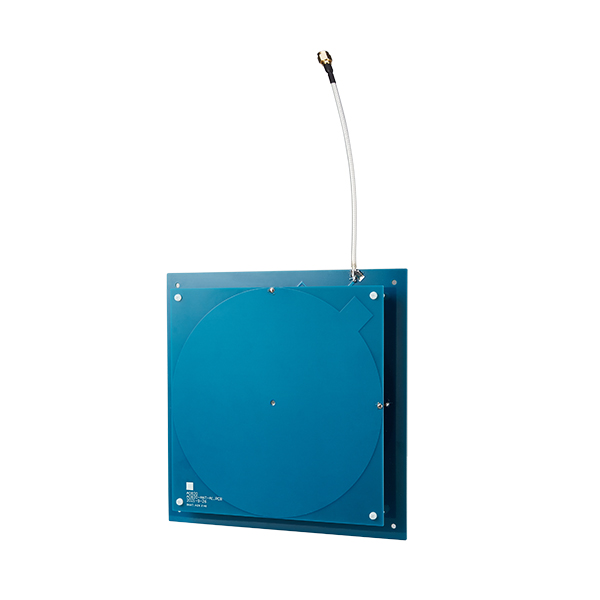

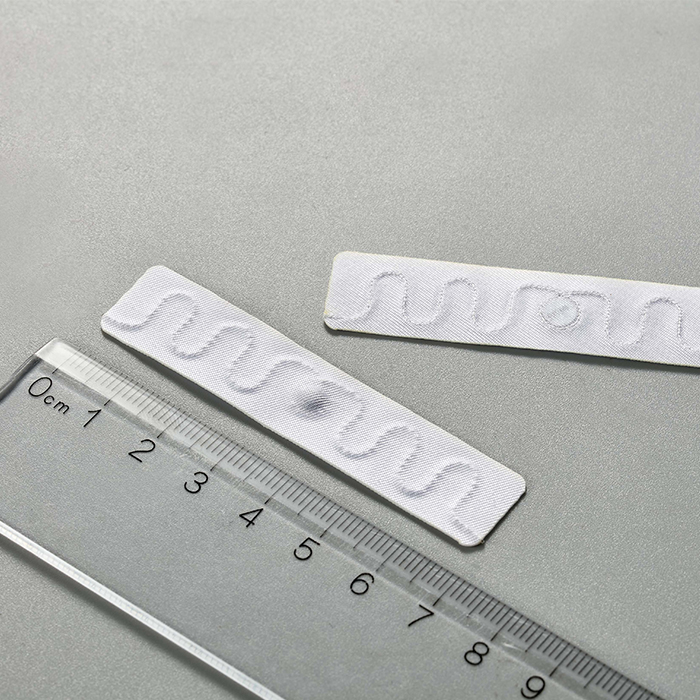

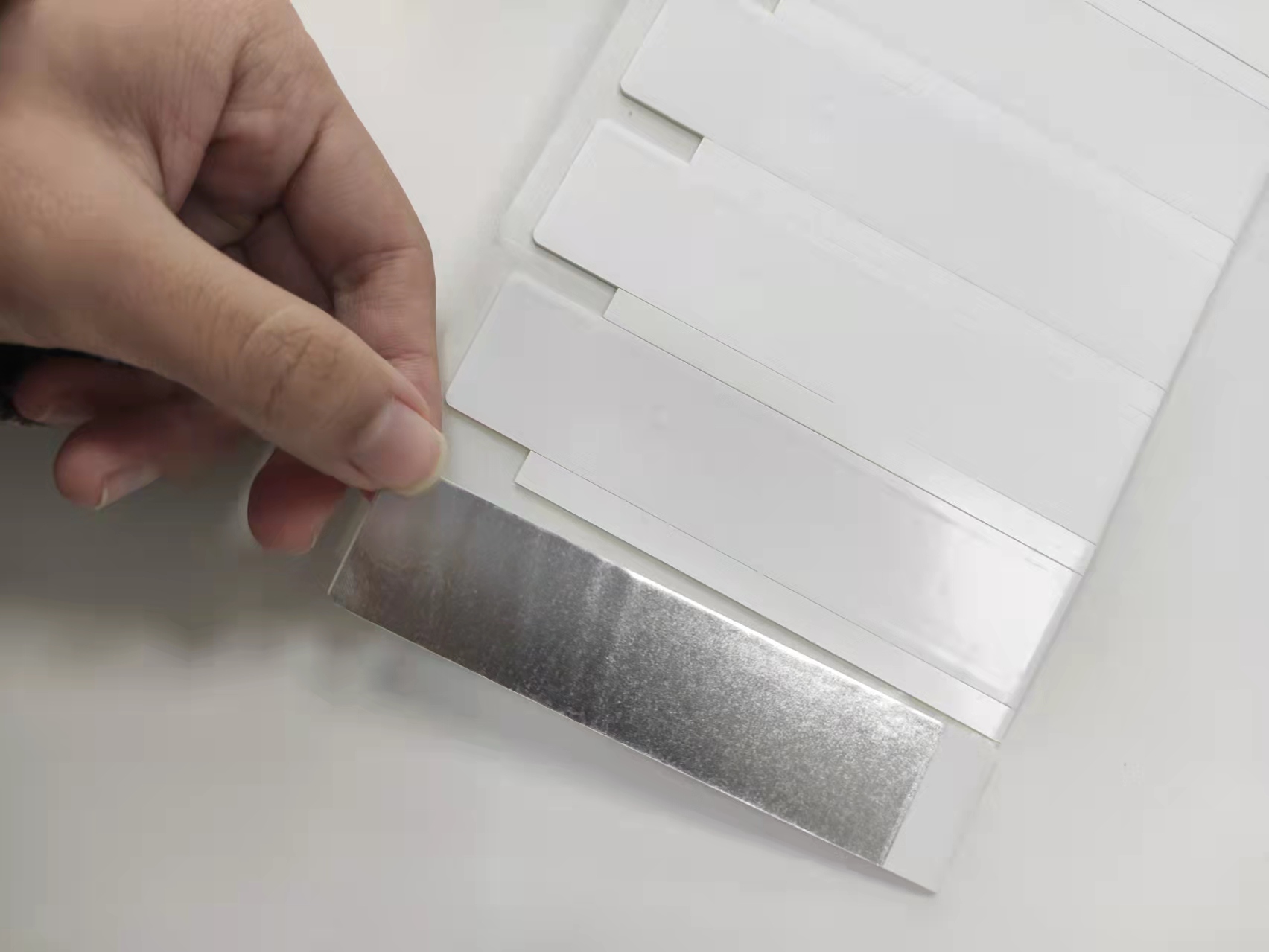

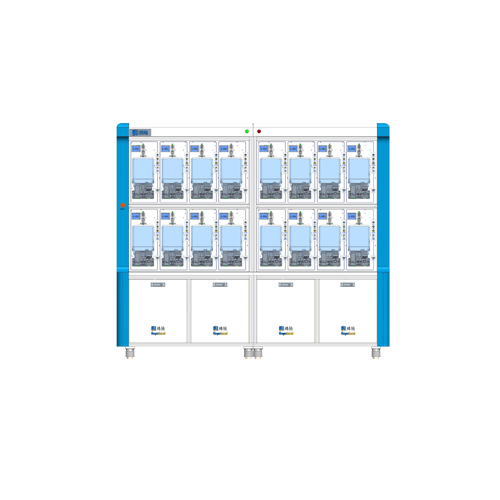

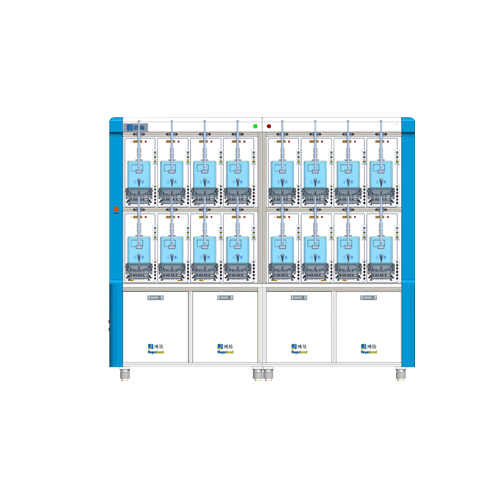

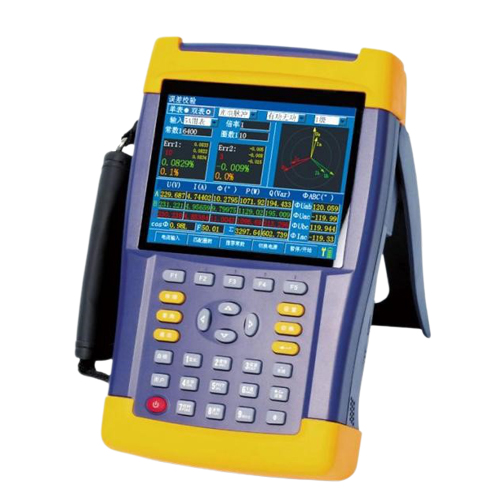

而这样的需求让具有弹性扩充能力的制造系统在市场上快速成长。目前,工研院就以弹性扩充为主轴,开发无人搬运车派车系统,主要利用由无人搬运车体、路面铺设的磁条以及RFID电子标签的系统架构,让运载系统提高其弹性配置能力。

通过可更改的硬件架构以及后端管理系统,管理者便可由需求自行架设符合生产流程的物流系统,例如在超高频RFID电子标签上设定左右转运行方向、或是停靠等控制指令,从车体的运行路径、路线变更以及站点配置上达到最适度的弹性。

同时,透过可弹性扩充的硬件架构,派车系统便可自动规划多台无人搬运车的行径路线,因此管理者来说,即使50台、100台无人搬运车同时行进,依然可从后端管理系统中实时统筹规划行进路径、速度、停靠时间等不同任务,以避免车与车之间形成阻塞,解决过去产业多台无人车不易规划路线的问题。而根据工研院指出,目前该无人搬运车派车系统也已实际应用在某电机工业的智能产线上了。

然而自动化系统的导入,能给管理者对于可具体带来多少效益这是企业管理员最为关心的问题,具体可提升多少效益须以个案分析。在此,建议管理者在导入系统前第一步应先做合理化分析,先评估系统导入实际产线后至少具有50%的效益改善,或是评估其成本摊提,这样才具有投资效益,而非一味跟风导入自动化系统。

(图文来源于DIGITIMES,廖家宜 侵删)