一直以来,农产品仓储管理长期依赖人工操作。入库时靠人工清点数量、记录品质;存储过程中人工巡检温湿度;出库时人工核对订单信息。不仅效率低下,还容易因人为失误导致库存错乱、货物损耗,且人工成本与管理成本居高不下。

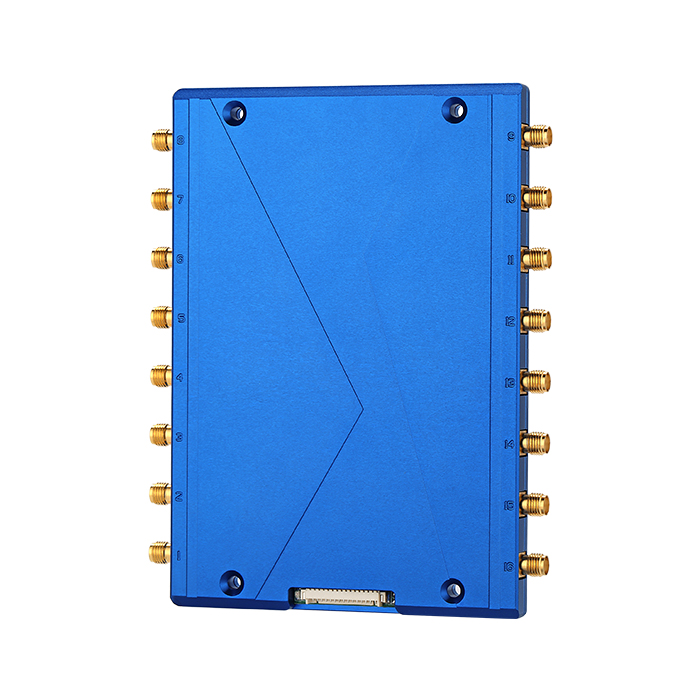

而通过引入“RFID技术+AI视觉识别+传感器联动”的技术相结合的农产品智慧仓储管理系统,实现了农产品仓储全流程的自动化、智能化管理,直接推动仓储成本降低30%,成为平台降本增效的关键环节。

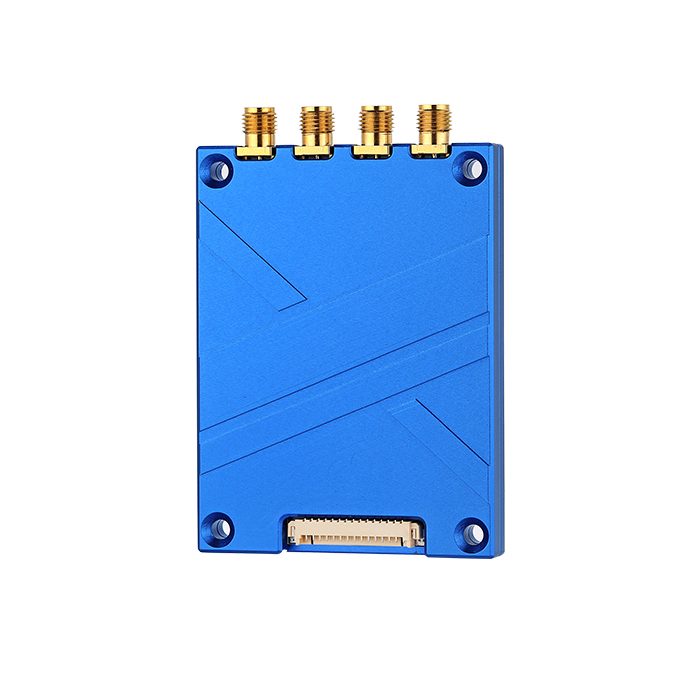

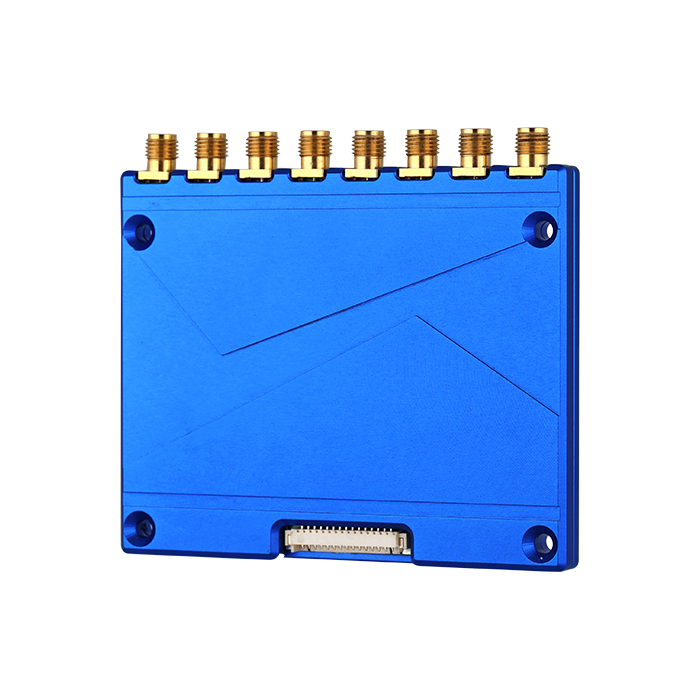

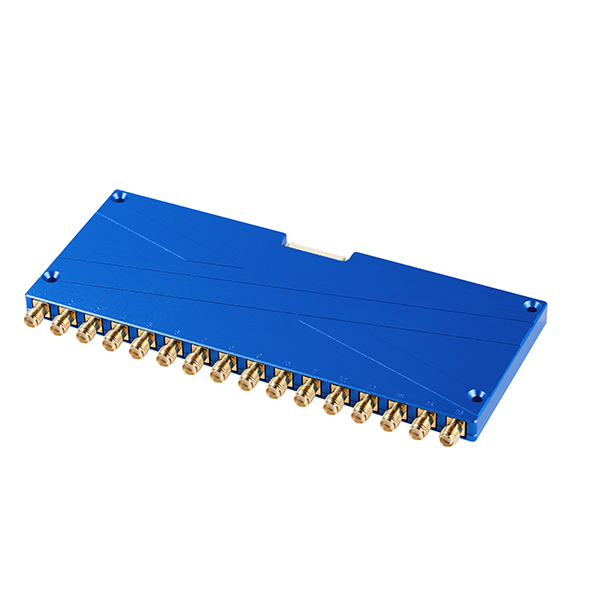

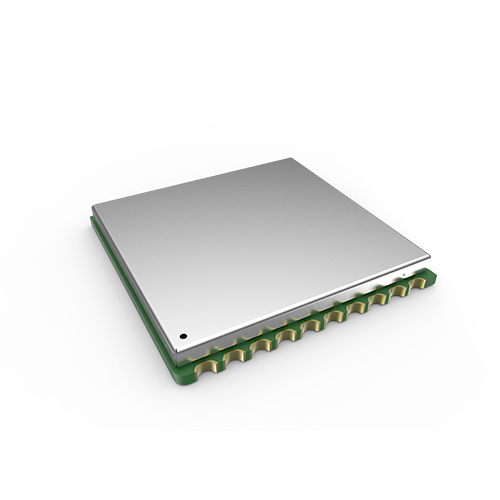

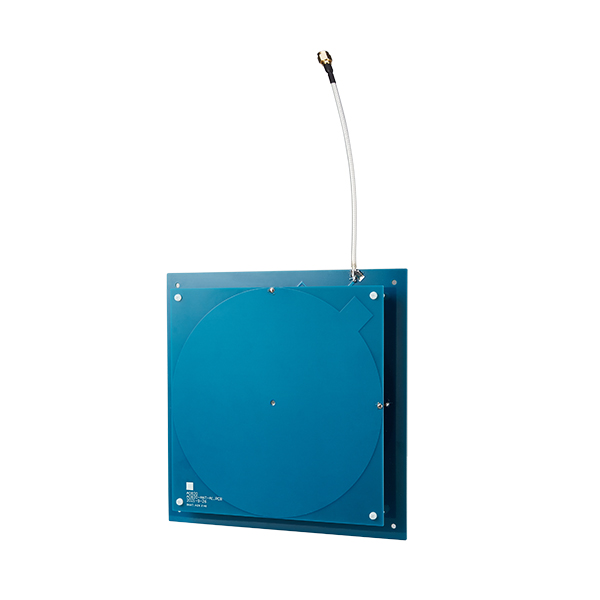

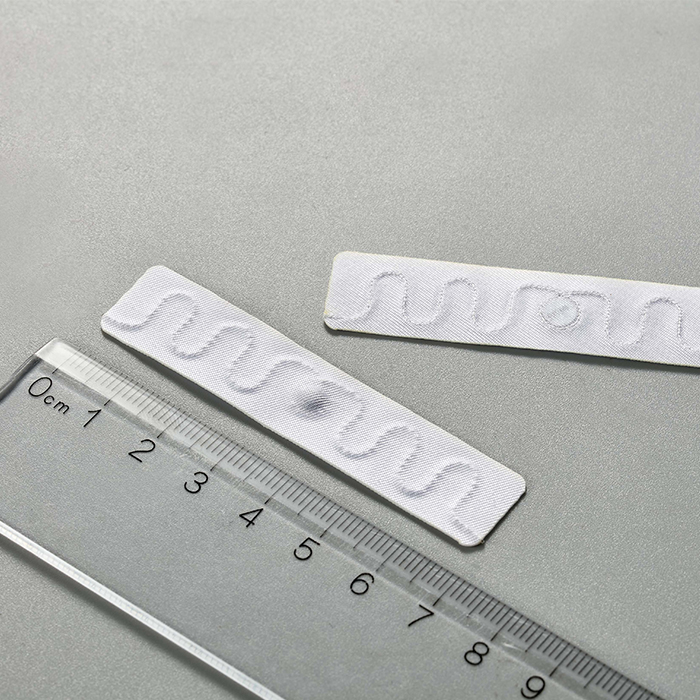

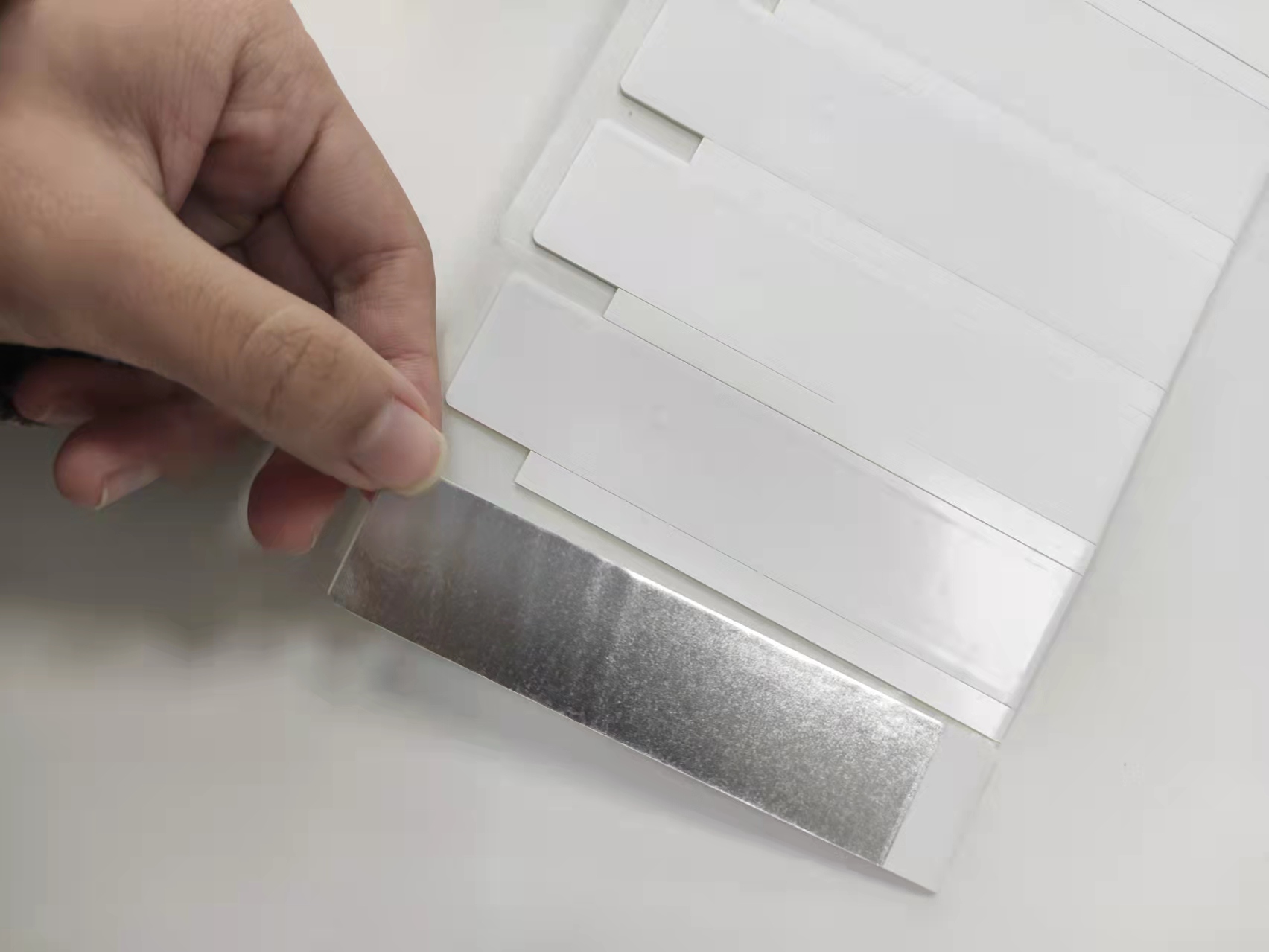

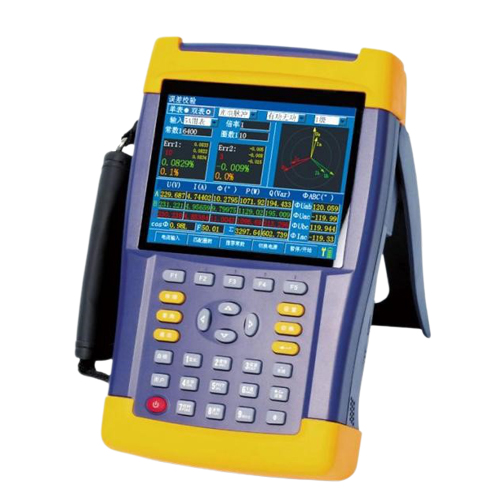

在入库环节,RFID系统的自动化识别处理能力大幅提升效率。工作人员只需为每箱农产品贴上RFID电子标签,RFID标签内写入产品名称、产地、采摘时间、品质等级、预期存储期限等信息,当货物通过入库通道时,通道两侧的RFID通道门禁会自动读取RFID标签信息,无需人工扫码或清点,1分钟内可完成200箱货物的信息录入,入库效率较传统人工提升 4倍。

同时,AI视觉摄像头会对货物外观进行实时检测,例如识别水果是否有磕碰、蔬菜是否有腐烂,若发现品质问题,系统会自动标记并推送至分拣区,避免不合格产品入库影响整体库存品质。数据显示,采用这套入库流程后,人工清点误差率从5%降至0.1%以下,单库年节约人工监管费近300万元。

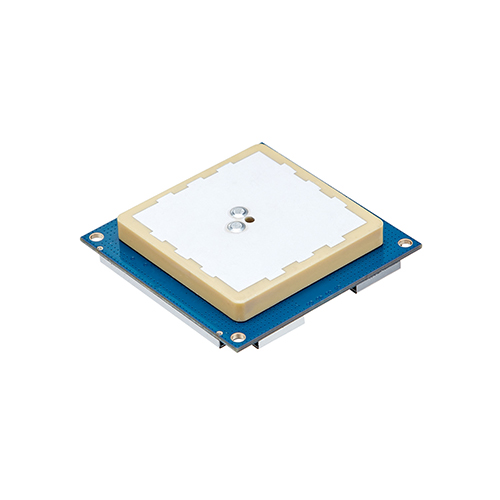

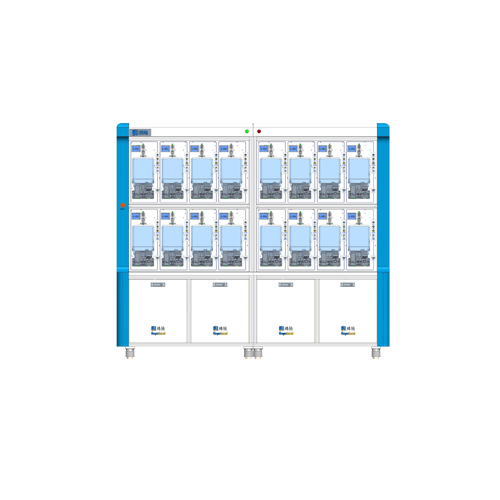

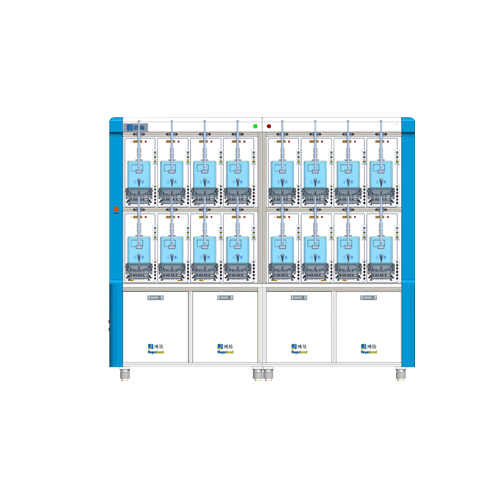

在存储环节,农产品智慧仓储管理系统的智能监控与预警功能有效降低损耗。仓库内部署的温湿度传感器、气体传感器与AI视觉摄像头协同工作:温湿度传感器实时监测环境数据,确保存储条件符合农产品要求;气体传感器(如监测乙烯浓度)可预警果实成熟过快的风险;AI 视觉摄像头则通过图像识别技术,定期对库存货物进行巡检。例如:识别纸箱是否出现霉变、货物是否堆叠倾斜,一旦发现异常,系统会自动触发报警,并向管理人员推送具体位置与异常情况,避免问题扩大。

同时,农产品智慧仓储管理系统还会根据农产品的存储期限与品质变化,自动生成“先进先出”的出库建议,减少因存储时间过长导致的货物过期损耗。实施这套系统后,农产品仓储损耗率从传统的8%降至2%,部分易腐品类损耗率甚至低于1%。

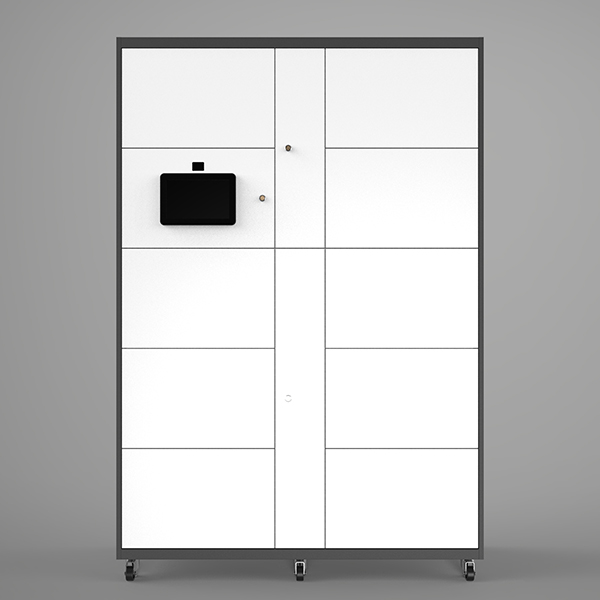

在出库环节,RFID系统的精准对接能力缩短了调货周期。当平台接到采购订单后,农产品智慧仓储管理系统会自动匹配库存信息,生成最优拣货路径,并通过RFID技术实时追踪货物拣选进度,避免漏拣、错拣。

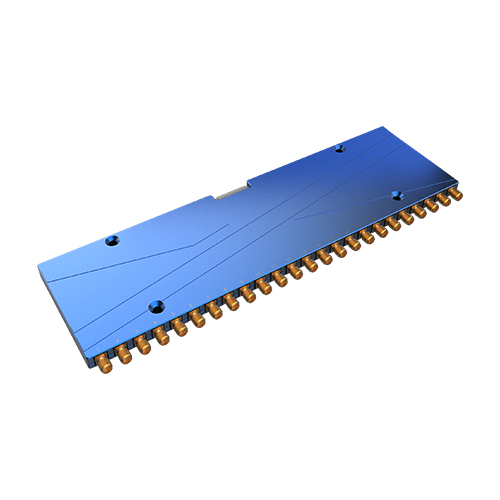

对于跨区域调货需求,RFID系统还会与物流系统联动,根据目的地距离、交通状况自动计算最佳运输方案,并提前将货物信息(如温湿度要求、装卸注意事项)同步至物流方。

值得一提的是,平台通过技术对接,实现了国内外冷库数据标准的统一 。以往不同地区冷库的温湿度记录格式、库存统计方式不同,跨区域调货时需人工转换数据,耗时耗力,而现在通过标准化数据接口,数据可实时共享,跨区域调货响应时间缩短10小时。

对平台生态而言,标准化的数字仓储体系不仅提升了单个仓库的运营效率,还让“仓配一体化”服务覆盖更多品类,例如以往难以存储的小众特色农产品,如今借助农产品智慧仓储系统也能实现安全存储与快速调运,平台交易规模的天花板显著抬高。

农产品智慧仓储管理系统的全流程数字化管控可实现:

- 智能入库:快速建档,关联温感数据;

- 动态存储:实时监控,异常预警;

- 智能盘点:自动计数,精准对账;

- 追溯出库:关联流向,责任可溯。

(本文部分内容来源于新东风农场,侵删)