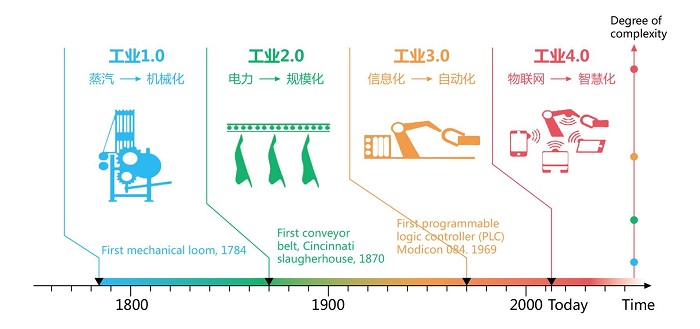

近日,广西汽车集团RFID智能物流项目在柳东乘用车零部件基地首次亮相接受检阅。此次,广西汽车集团从传统制造向智能制造的转型是为了响应国家“中国制造2025”的战略。从组建工业4.0推进小组,开展智能制造综合标准化与新模式应用试点,大力推进核心智能制造装备的创新应用,三年时间完成了向“智能制造”的转型升级,实现诸多领域、模块零的突破,其中物流成为汽车集团智能转型的亮点之一。

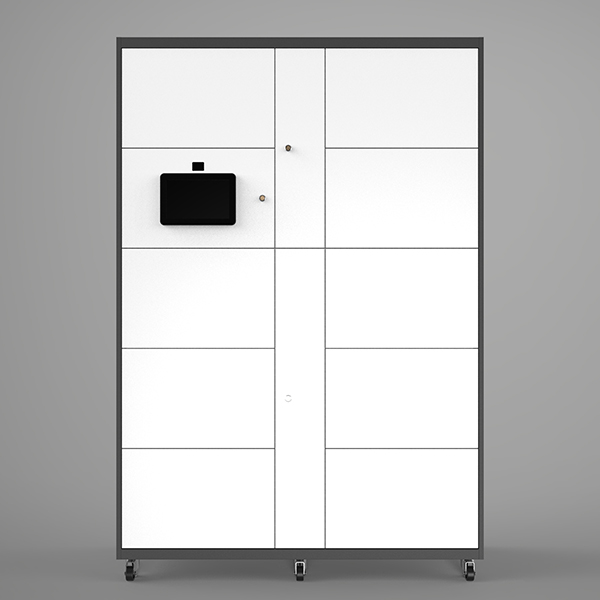

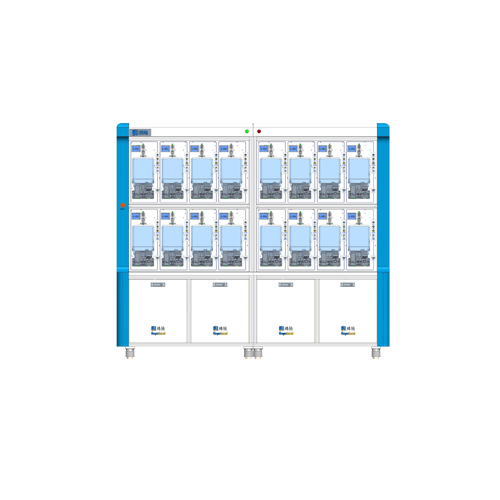

无人AGV物流小车在WMS智能大脑的指挥下,接收线旁补料信息,驱动立体仓库完成分拣、排序、出库等一系列动作,再通过扫描、RFID校验等核查手段,全程无人化完成采购件收货到成品下线的正向物流作业过程。该过程中物料移动的实施数据通过信息化系统进行实时分享,并在立库大屏幕上直接目视出来——整个物流过程快速、准确,无人参与,行成了自动化设备与信息系统完美结合的智能作业模式。

首次尝试应用无人AGV物流小车是在2015年,利用“智能分选+按每车装配量份的SPS物料小车+AGV上线”等智能化物流工具,对物料上线模式进行优化,开始了自动化物流进程。在2016年正式应用后,人员优化率提升17.6%,搬运效率提升33%。

传统物流信息传递基本上全靠人工来处理。整个物流过程的数据从采购件收货、原材料出库、配送上线、成品入库、发货、运输管理、客户端信息反馈等在不同的作业人员间逐个进行传递,信息的及时性、准确率、共享性受人为因素影响严重。在这种情况下,物流管理的水平很大程度是由人的职业素养和技能水平决定。同时物流信息作业人员的比例高达31%,但人员流失率又相对较高,这就导致物流管理水平提升面临困扰,物流响应也时常处于“救火”状态。因此,建立专业、灵活的物流信息化系统刻不容缓。

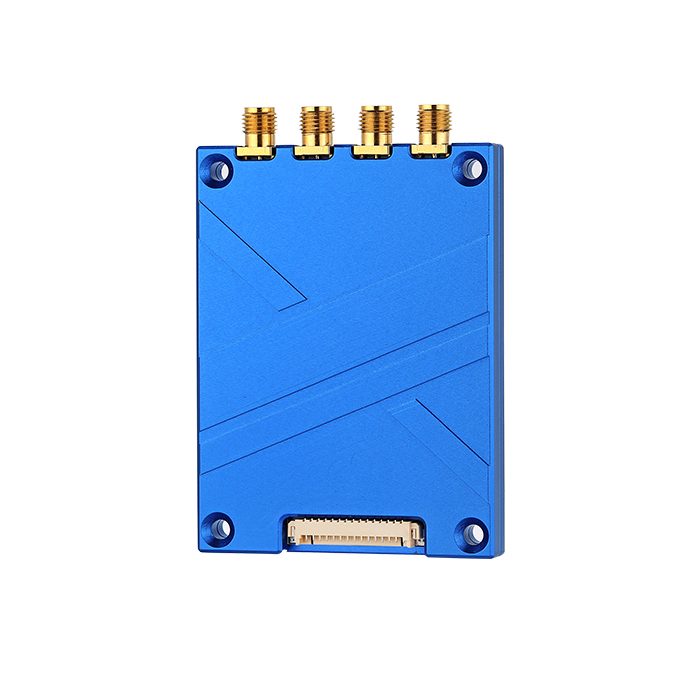

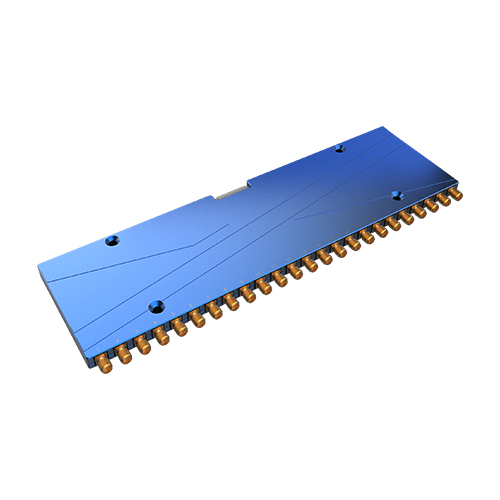

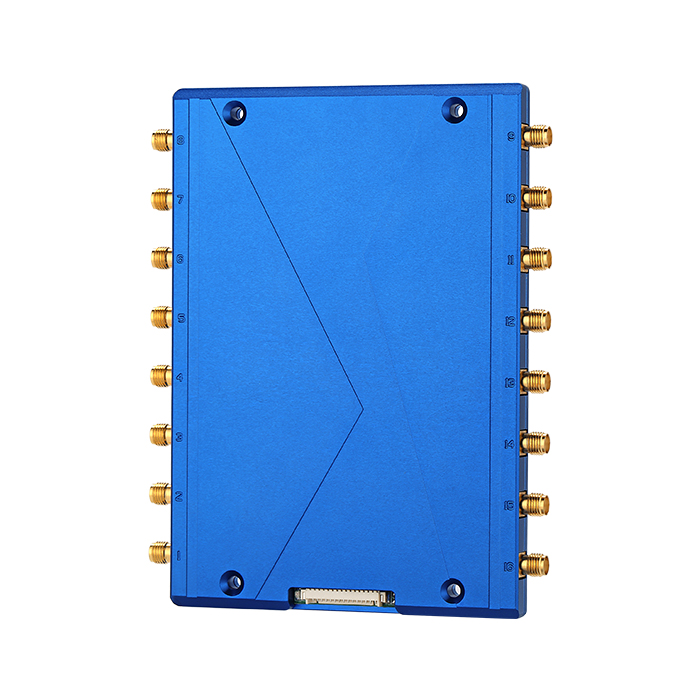

2015年底,汽车集团以WOMS系统为切入点,打造物流信息化系统。经过1年多实践,完成了柳州基地所有采购件条码收货,建立了成品入库、发货系统,并开始导入RFID等技术。这套系统架构已在今年底重新审视,结合未来数字化物流的应用需求,计划2019年上半年全面升级。

该系统实现了座椅总成从生产下线一直到整车装配全程不用物流人工作业,而且空中存储的方式可以节约60%的场地,人员优化率达57%。同时该项目将各套系统无缝对接,实现信息数据的互联互通,减少因为信息滞后而产生的缓冲过程。这也是广西区整体智能仓储物流项目的首次尝试。

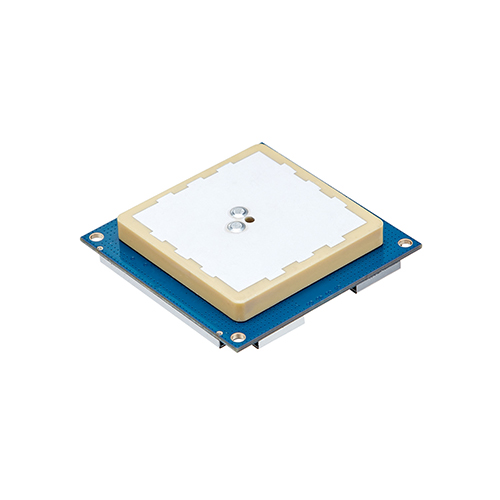

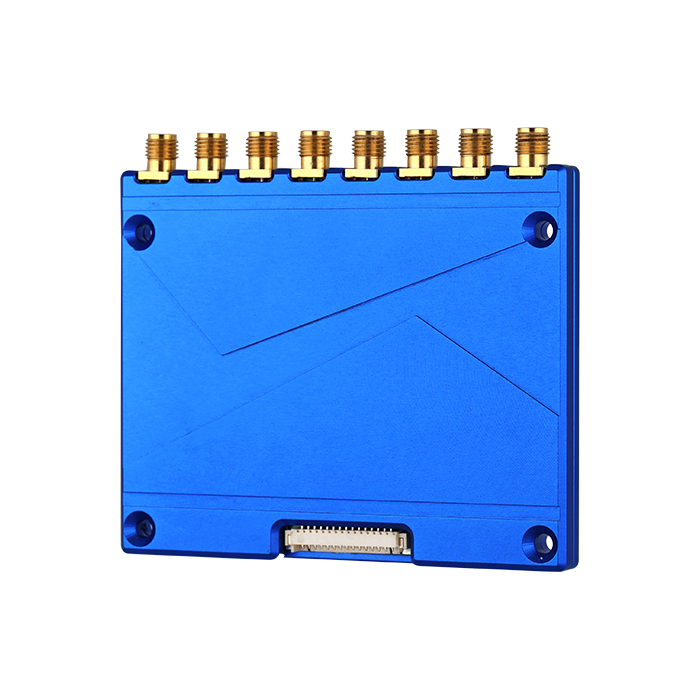

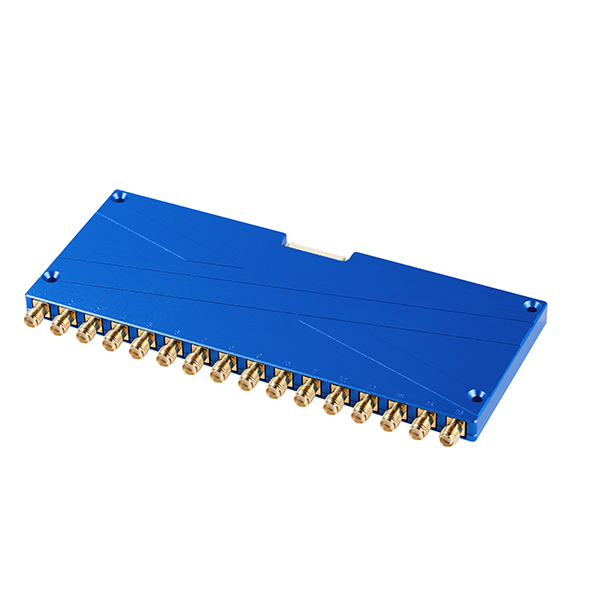

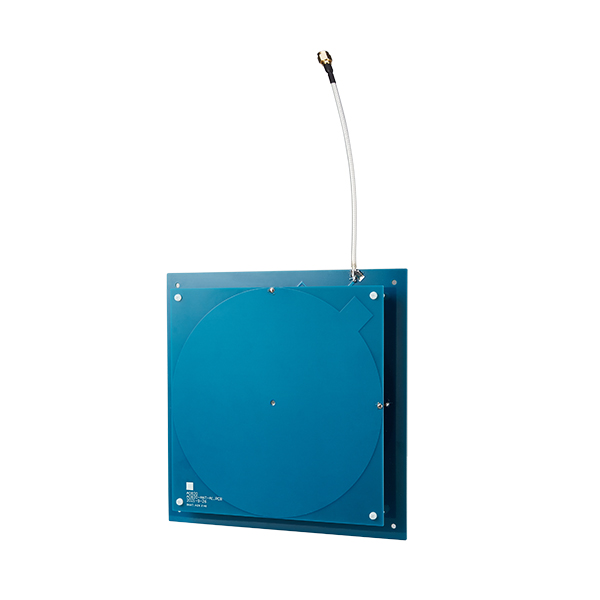

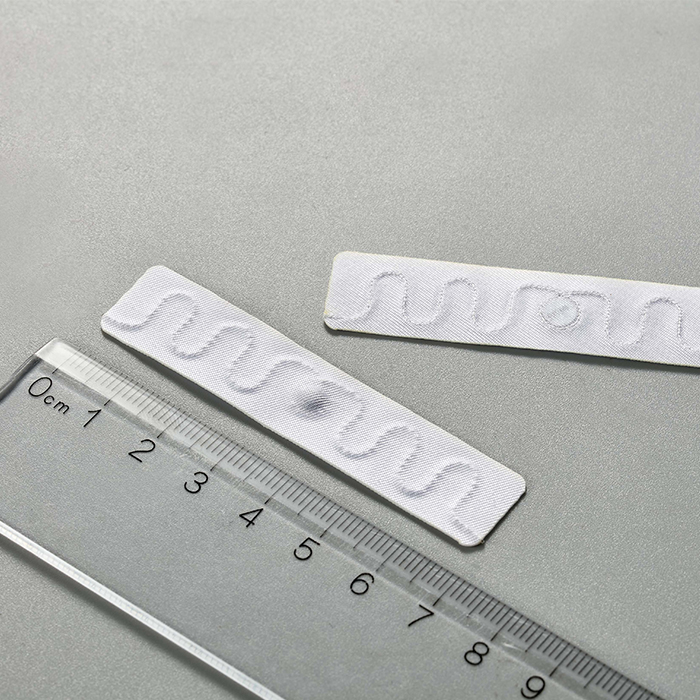

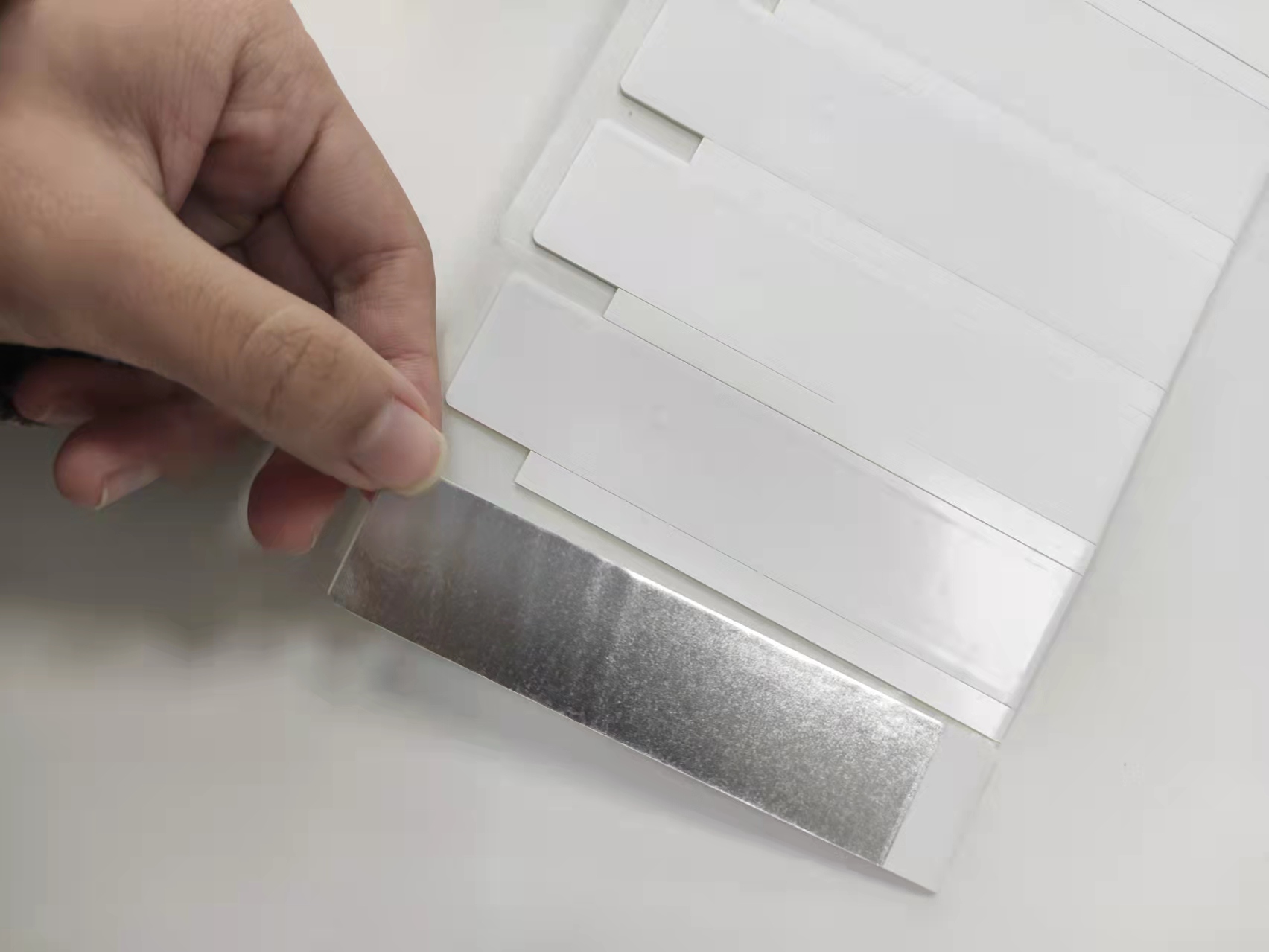

对传统的制造业来讲,立体仓储系统多用于成品存储和发货,在柳东乘用车底盘工厂,占地面积600平的立体仓储系统根据零件的特性,由大件库和小件库组成,不仅仅应用于成品,原材料、半成品也均纳入其中。对于原材料上线采用了提升机搭配组合料架,实现小件库位到上线的无人分拣。立库内物料的移动,从二维码扫描开始,到RFID数据的读写使得整个物料移动过程数据透明化,为有效控制作业准确性、库存数据异常、供应商信息查询提供了有力支持。

从物料收货到成品发货,整个厂内物流过程通过智能设备和物流信息技术的连通互动、组合应用,实现无人分拣、无人配送、无人入库的全流程自动化。目前年吞吐量最高达40万套。以20万套/年的产量测算,人员优化率可提升58%,搬运效率优化提升78%,库房面积使用减少38%。

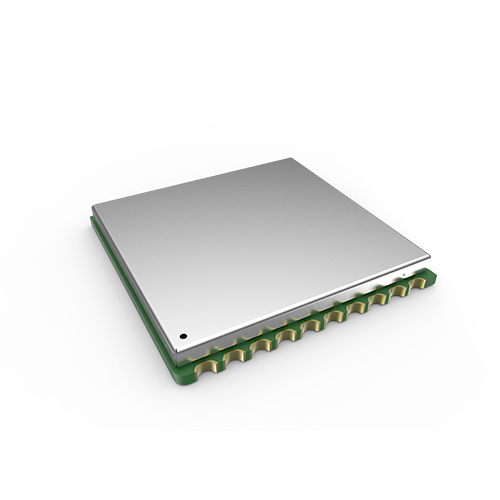

基于RFID技术的智能制造管理,是在传统制造业仓库管理中融入RFID技术,通过RFID自动识别技术来智能获取产品信息,然后将采集的信息通过无线局域网传输到数据处理中心,最终由数据处理中心作出判断和控制,并进行实时的调整与管理。它最大程度的减少企业运营成本与人力成本,提高运营效率,缩短时间周期。它实现了从单一上线配送模块到如今入厂、分拣、上线、下线、存储、发货物流全过程的整体实施,从单一接收信息动作到如今集线旁库存、库房库存、物料需求等多信息的集成处理。

(部分文本来源于广西汽车集团有限公司,侵删)