为促进国内汽车产业智慧升级,福特六和携手两家供应商,应用智慧化生产相关技术,分别结合伍享工业开发冲床即时监控系统与六和机械的机器人包边智慧产线,运用相关智能技术,打造可同时生产4款不同车型的弹性生产线,并可在30秒内快速切换车型。

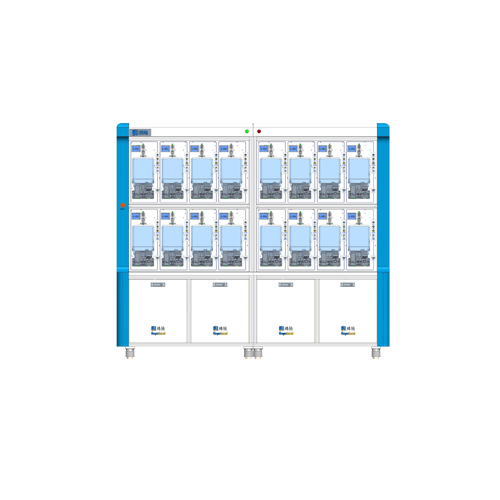

过去福特有3条独立车身产线,但由于每条产线仅能生产一款车型,不仅稼动率低,且相当占用空间。若有新车款加入,则需另外淘汰其中一条产线,并重新购置生产设备,导致生产成本一直无法降低,而面对汽车未来少量多样定制化需求更将是一场挑战。

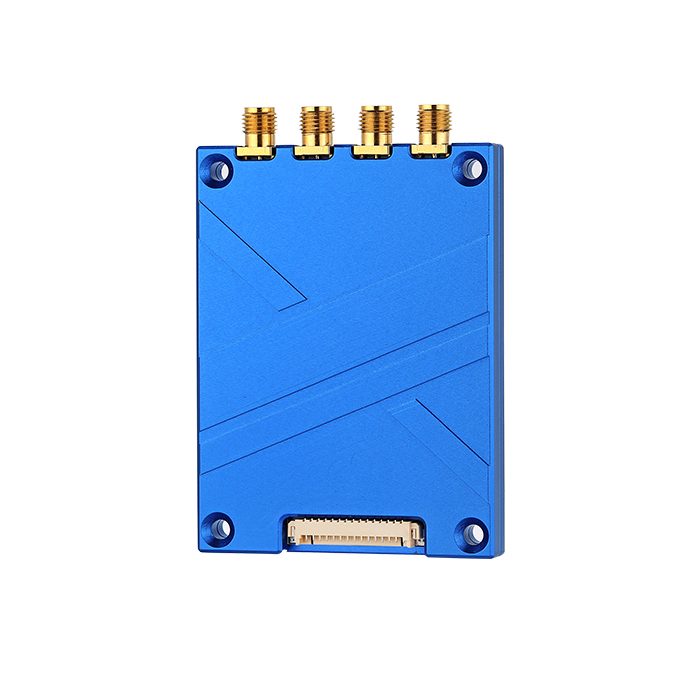

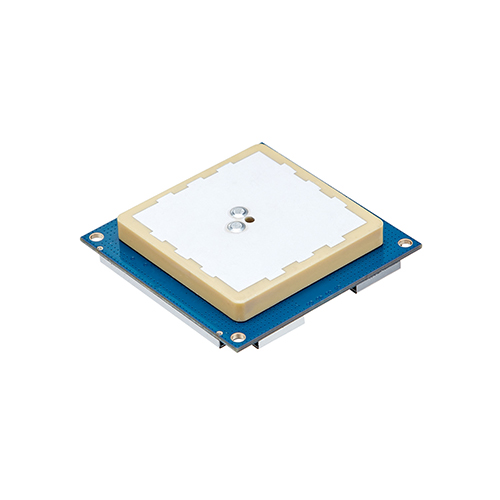

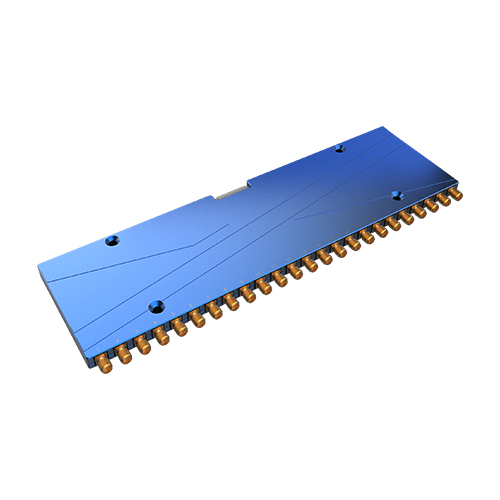

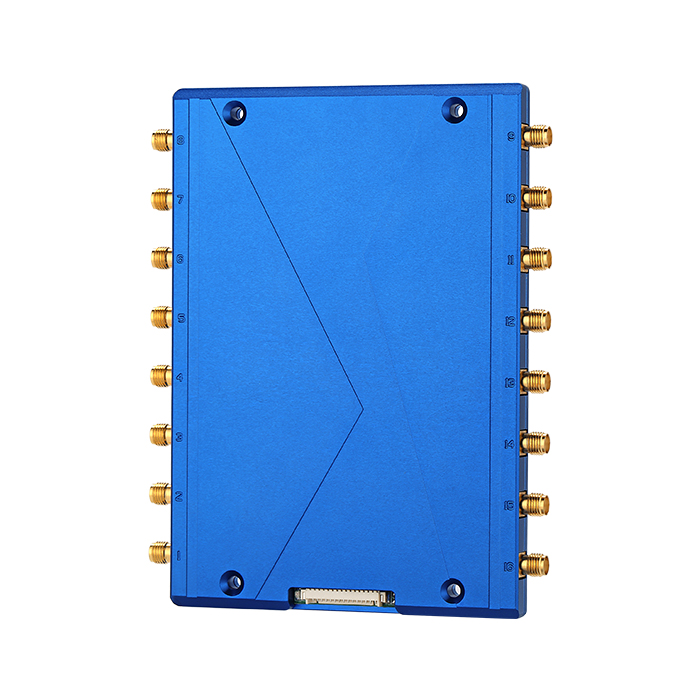

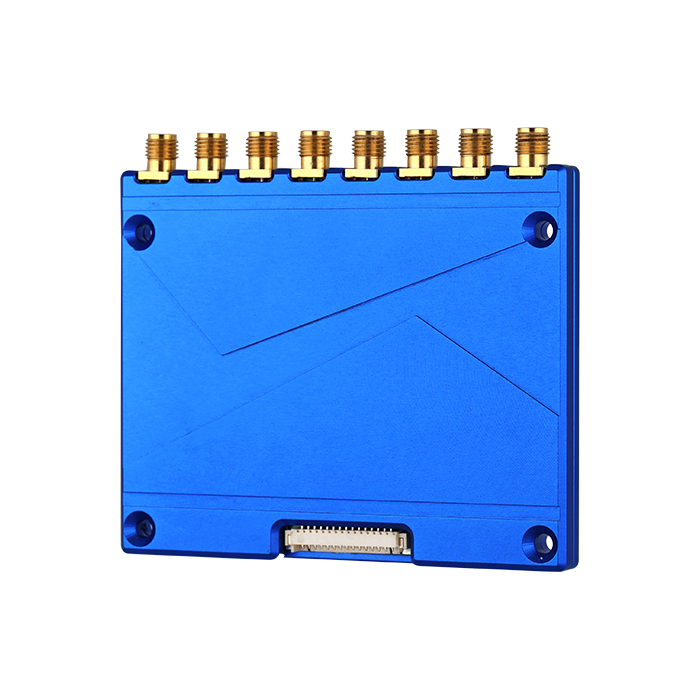

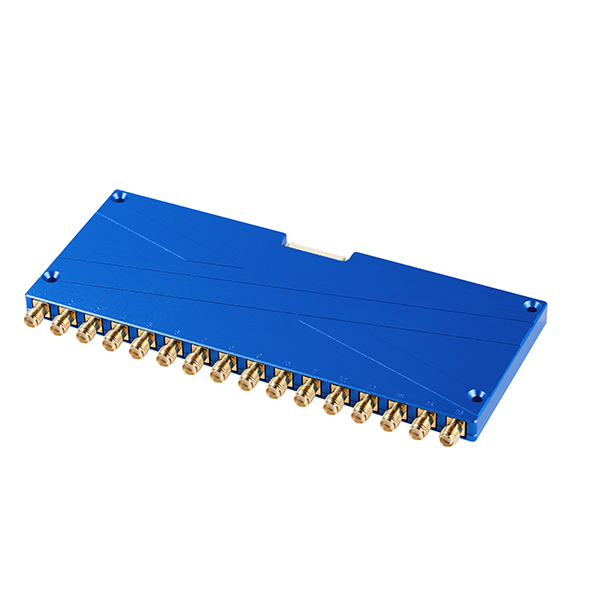

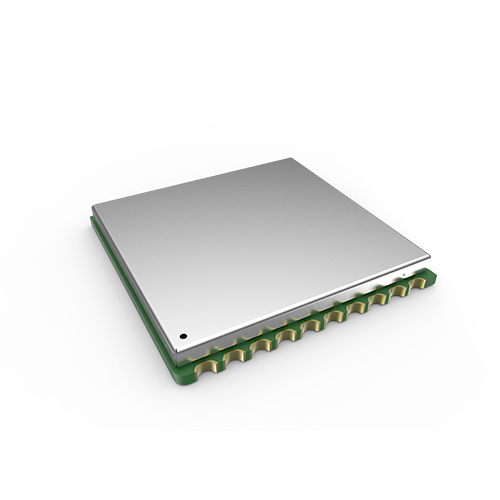

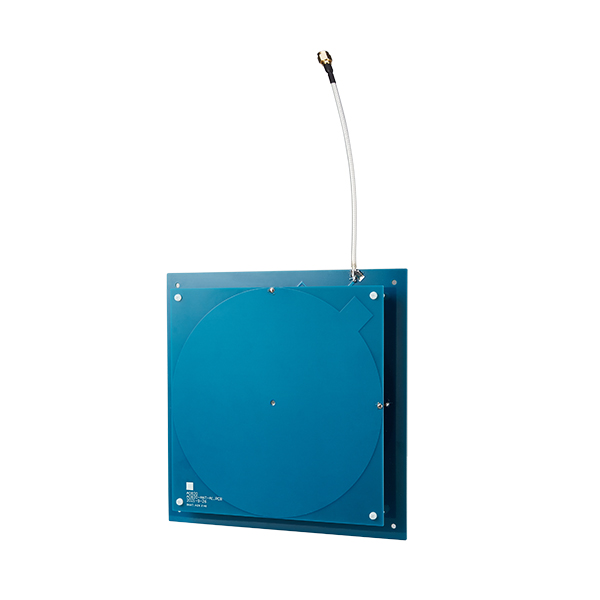

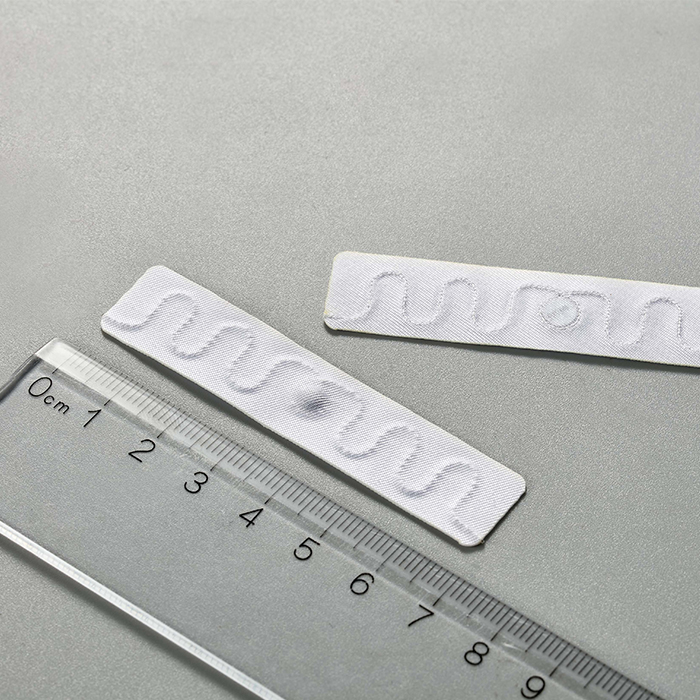

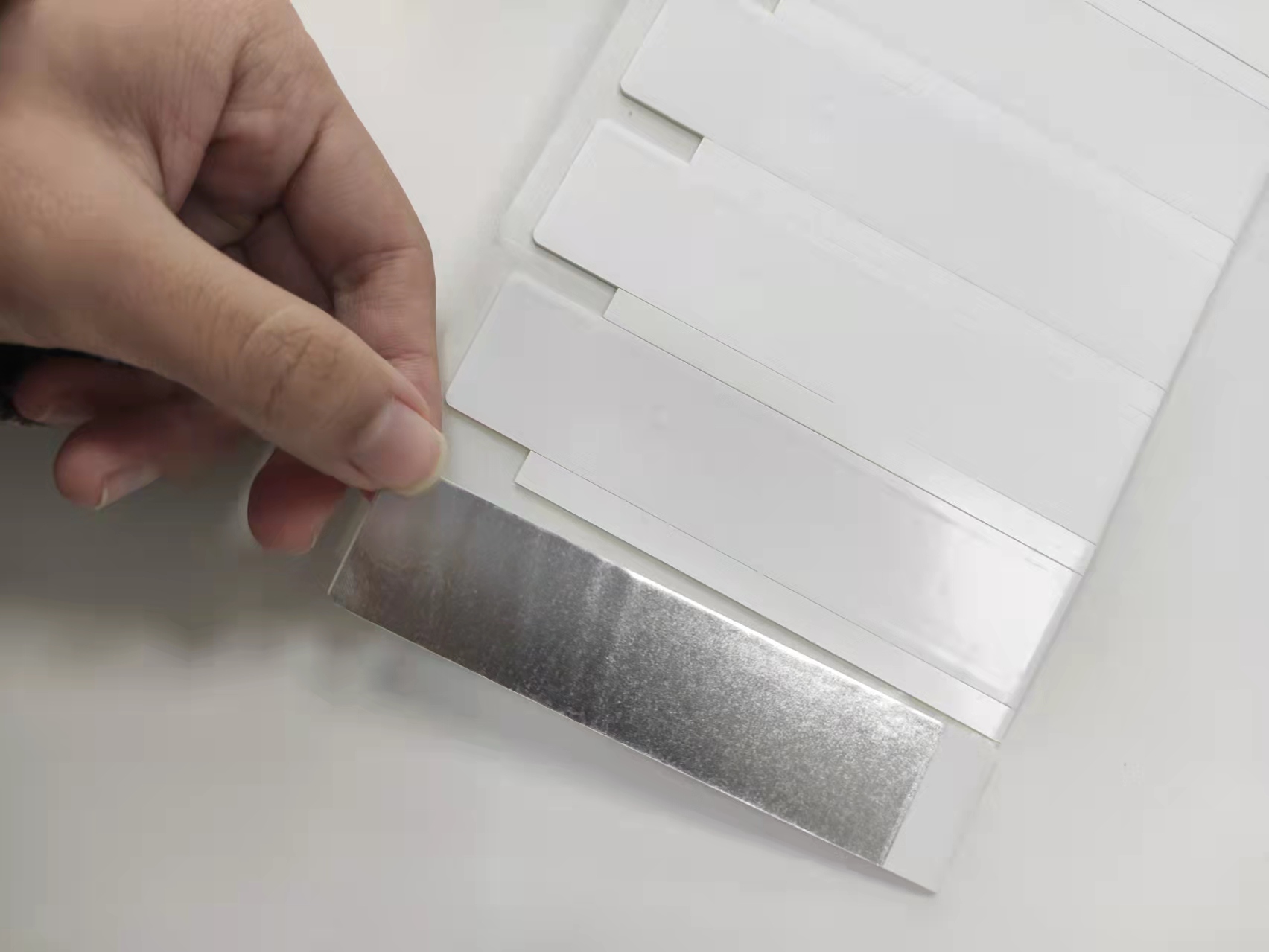

福特因此借由智慧化生产技术重建车身产线,包括整合产线监控可视化、导入机器人、视觉辨识与光学检测及RFID等,进行弹性智慧生产。其中借由RFID读写器设备采集到车型后,可于30秒内系统自动切换底盘、车身定位夹治具及机器人作业程式,进行车身焊接作业。

在车身产线上,福特六和使用来自机器人可迅速对应最多四种车型边钣夹具,同时通过RFID技术,在每个零件上做上记号,让产线上每一站都能自动识别零件信息,达到自动化。不仅如此,过去必须采用人工的涂胶作业,在福特六和也是全自动,借由事先规划好的程式,机械手臂将自动完成涂胶,并借由摄像头进行检测,确保品质符合规范。透过上述技术,厂内自动化比例高达9成,大量减少人力需求。

生产自动化后,完工后的检测更为重要,因此紧接着来到的第二站为福特六和所引进的3D量测系统及移动式雷射蓝光量测仪,通过将成品扫描成3D模型到电脑中,并且即时与云端资料库进行比对,确保制造出的车体公差在Ford原厂规范之内。此外,也导入了3D列印,用于制作样品或是对位模具,例如车身铭牌的对位工具,高精度的3D列印可确保每次制作的模具都相同,另外也能降低模具的制作成本。

此外,福特也透过云端尺寸数据管理系统,串连10多家钣金与汽车零件供应商,上传零件品质数据到云端资料库,即时产出数位化资讯,确保车身钣金组装的品质。

RFID技术助攻福特智慧产线后,福特工作人员透露如今除可快速切换车型的弹性生产能力外,更使机器人点焊比率从50%达到90%,提升车身的结构强度与安全品质,产线效率亦提升至50%。

(图文来源于网络,侵删)